Herausforderung

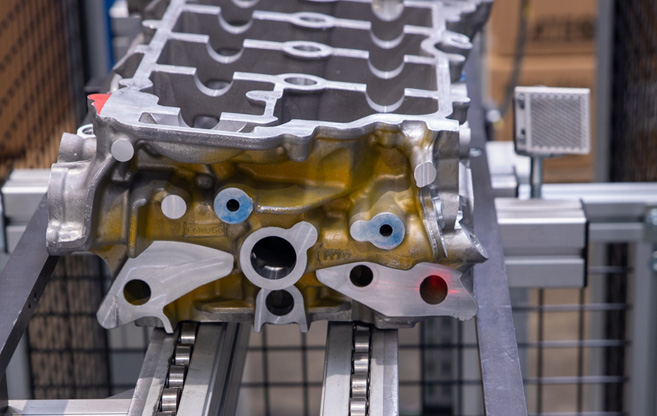

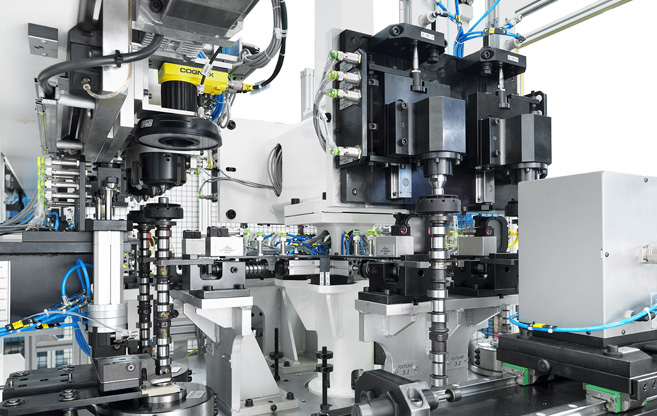

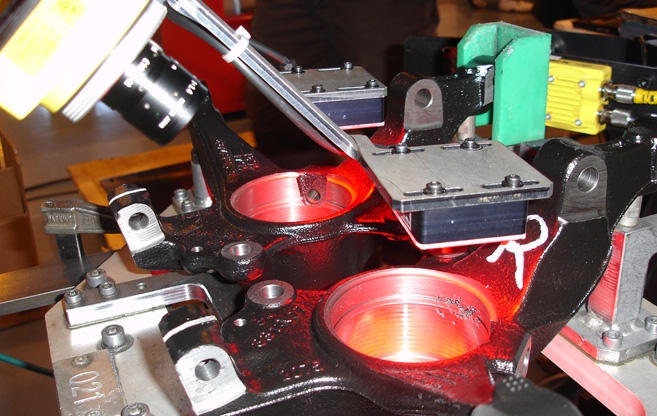

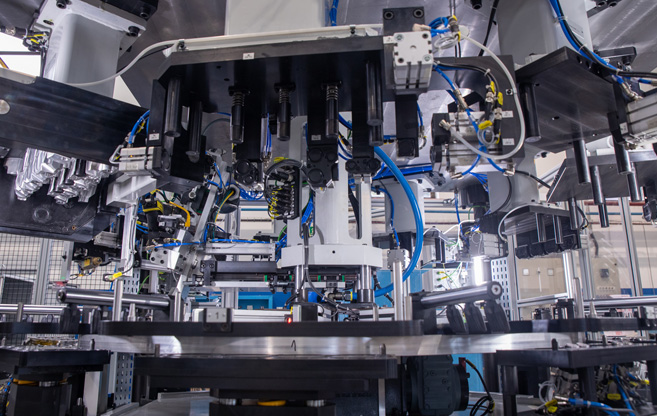

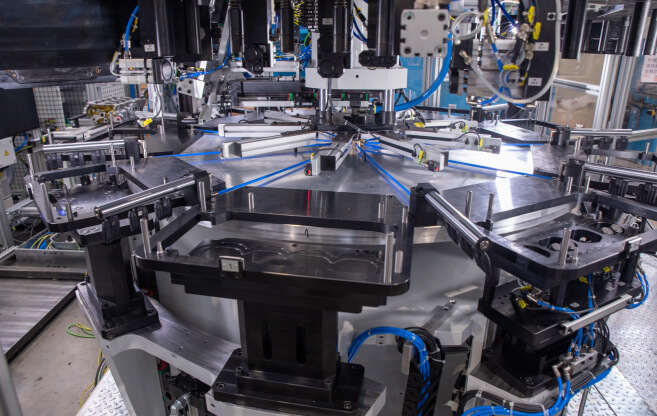

Die entwickelte Lösung, die auf dem Standardkonzept der Rundtaktmaschine basiert, führt die Dichtheitsprüfungen auf einer Maschine mit 6 Stationen durch (5 Arbeitsstationen und 1 Be-/Entladestation).

In der Be-/Entladestation wurde die Möglichkeit eingebaut, den korrekten Zustand des Wasserkanals zu überprüfen, indem das Vorhandensein der verschiedenen Öffnungen auf der Verbrennungsseite des Teils kontrolliert wird. Die Gesamtanwendung wurde durch ein in die Roboterzelle integriertes Lasermarkierungssystem vervollständigt.

ARBEITSFOLGEN

Kennzeichnung

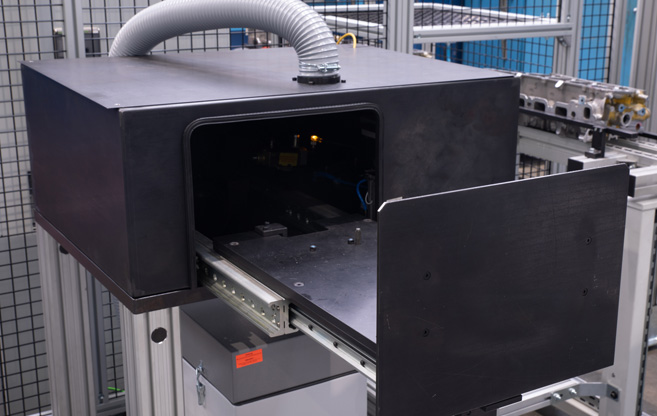

Innerhalb der Roboterzelle wurde eine Laserbeschriftungsstation mit einer Laserschutzlösung der Klasse 4 installiert, die ausschließlich für das Projektteil entwickelt wurde. Die Ausrüstung umfasst eine Rauch- und Partikelabsaugung, die während des Prozesses erzeugt wird, sowie die Ablesung mittels einer Bildverarbeitungskamera, um die korrekte Markierung zu überprüfen (einschließlich der Definition des Ablesegrades).

ARBEITSFOLGEN

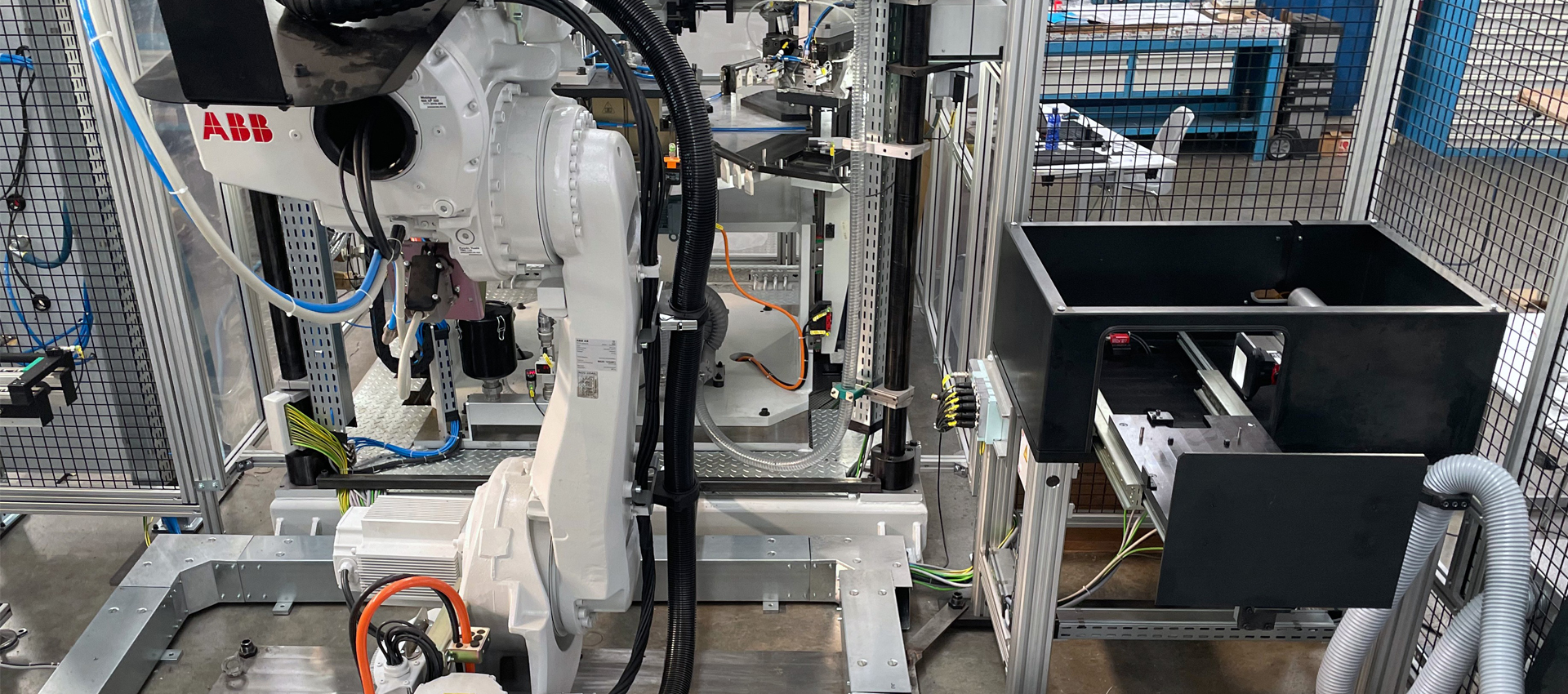

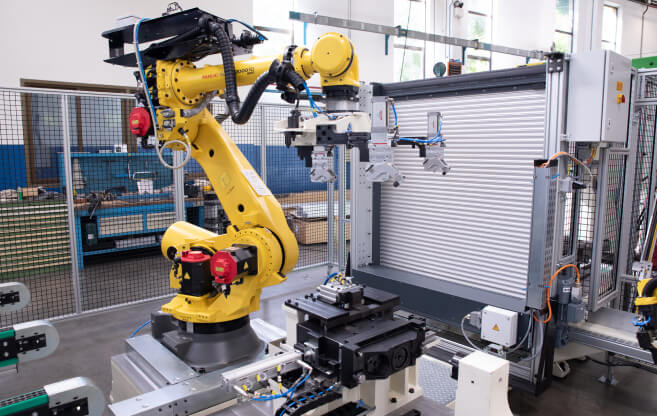

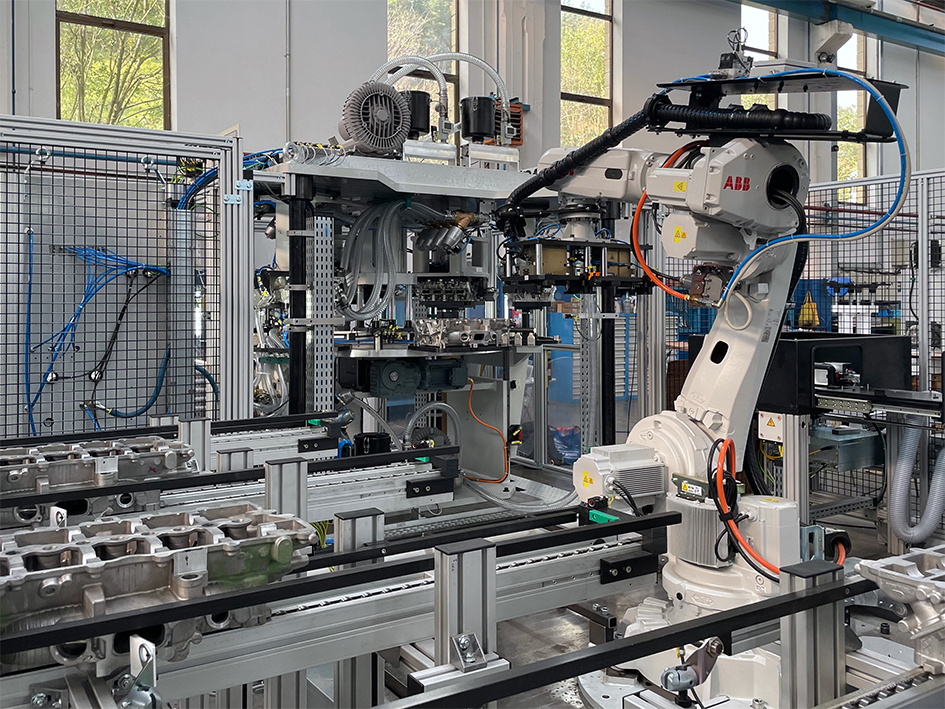

Robotisierte Zelle

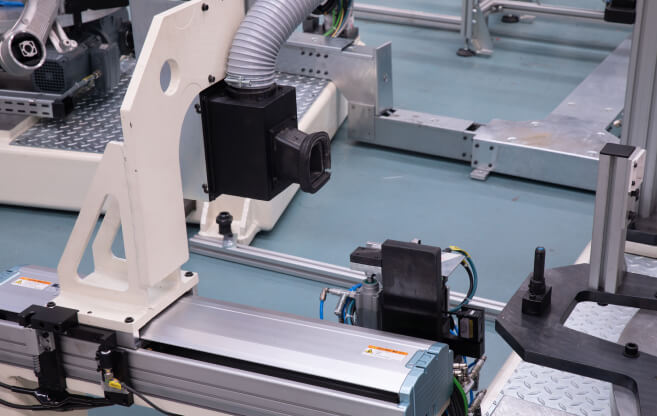

Die Produktivität der Zelle wird durch die Automatisierung des Be- und Entladens der Dichtheitsprüfmaschine und der verschiedenen peripheren Stationen erhöht. Ebenso sind die Eingangs-/Ausgangsförderer in die Zelle integriert, um einen automatischen Puffer unabhängig von der Anwesenheit des Bedieners an der Anlage zu erhalten.

Integrierte Technologien

Möchten Sie mehr darüber erfahren, wie wir Sie unterstützen können?

KONTAKTIEREN SIE UNS