Herausforderung

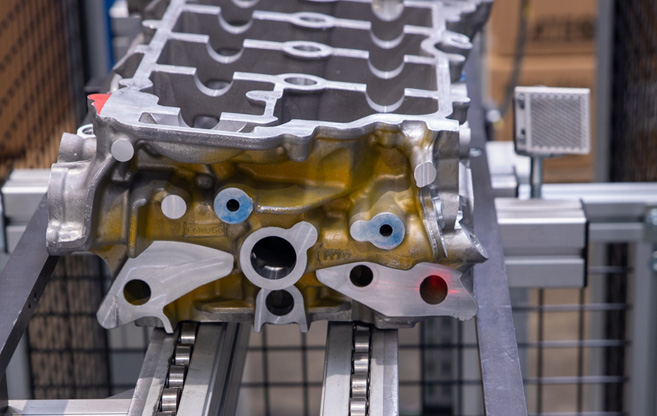

Schon vor Beginn des Projekts, als wir die Spezifikationen von unserem Kunden erhielten, war uns klar, dass die Anlage aufgrund der engen Toleranzen des Produkts sehr hohe Präzisionsanforderungen erfüllen musste.

Dank der Erfahrung von Gaindu mit hochpräzisen Pressanwendungen konnten wir die geforderte Qualität des Endprodukts erreichen, indem wir eine Vollmontage mit Laserschweißen zwischen den beiden Komponenten kombinierten, sobald sie zusammengefügt waren.

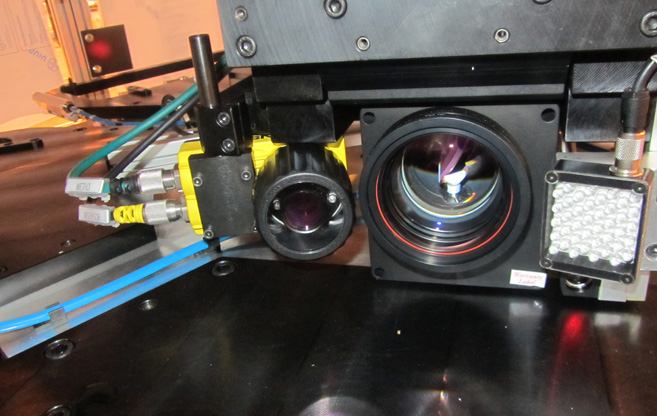

Der Prozess wurde dann mit einem Überprüfungsprozess der korrekten Schweißung abgeschlossen, bei dem wir fortschrittliche Bildverarbeitungssysteme mit einer Ultraschallprüfung kombinierten.

ARBEITSFOLGEN

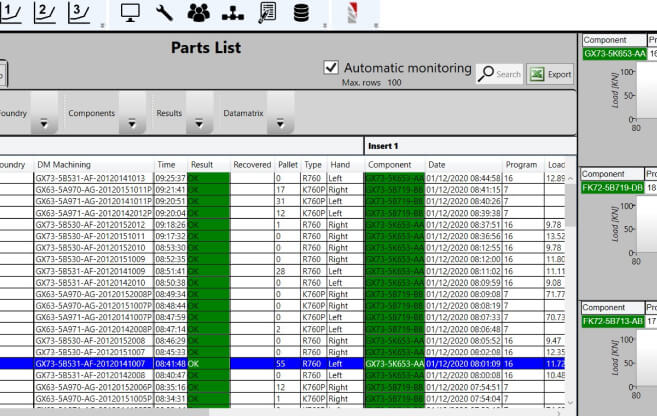

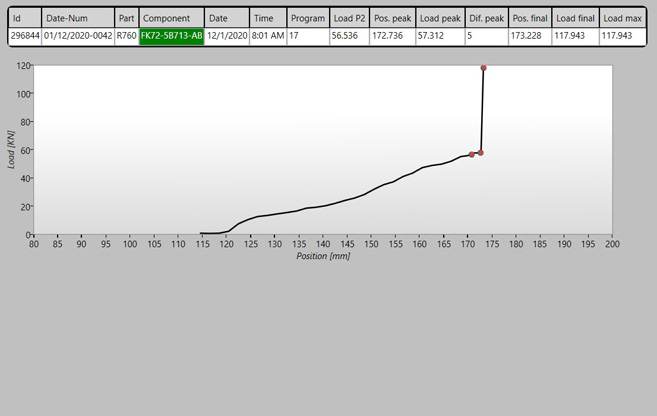

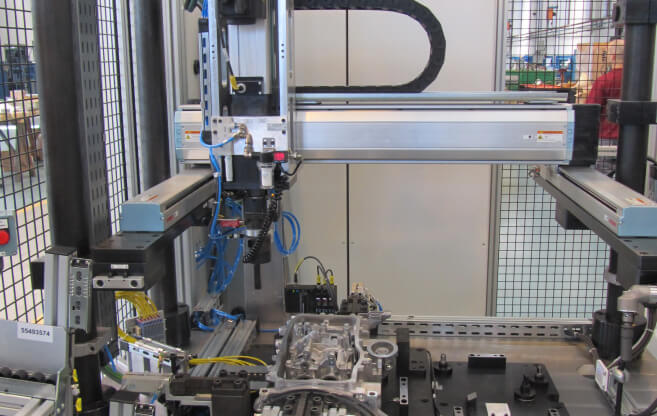

Einpressen

Die ursprüngliche Pressanwendung bestand aus einer elektrischen Presse und einem redundanten Messsystem, das den Prozess in Echtzeit von außen speiste. Auf diese Weise konnte der Montageprozess perfekt an den tatsächlichen Zustand der Bauteile angepasst und die Montage in jedem Fall individualisiert werden.

ARBEITSFOLGEN

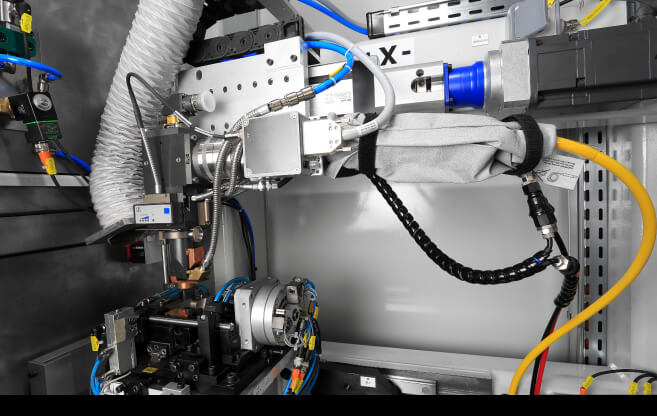

Laserschweißen

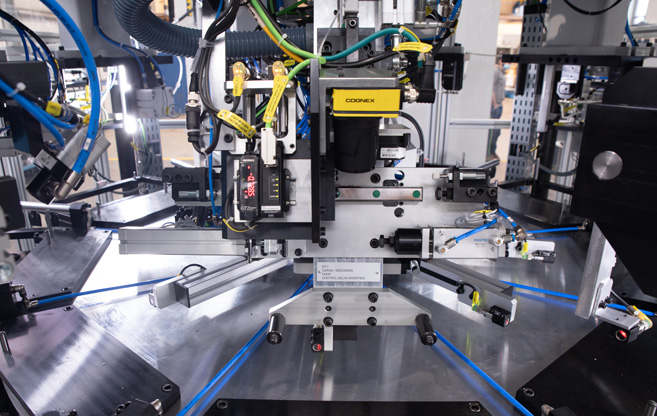

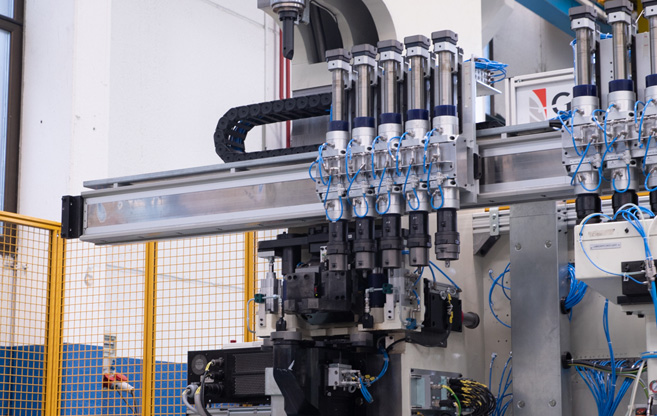

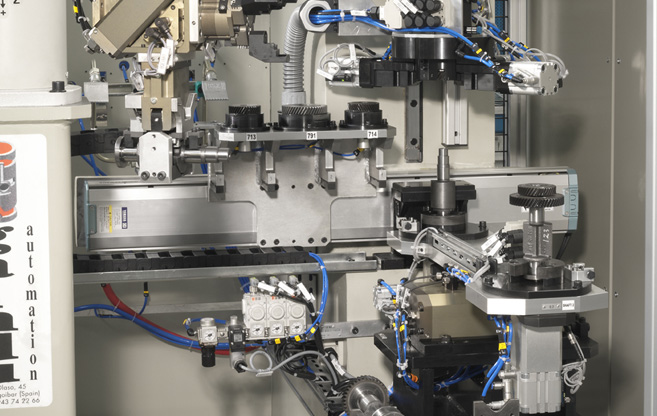

Nach dem Zusammenfügen der beiden Komponenten durch mechanisches Pressen bestand der nächste Prozess darin, die beiden Teile mit einem Hochleistungslaserschweißverfahren dauerhaft zu verbinden.

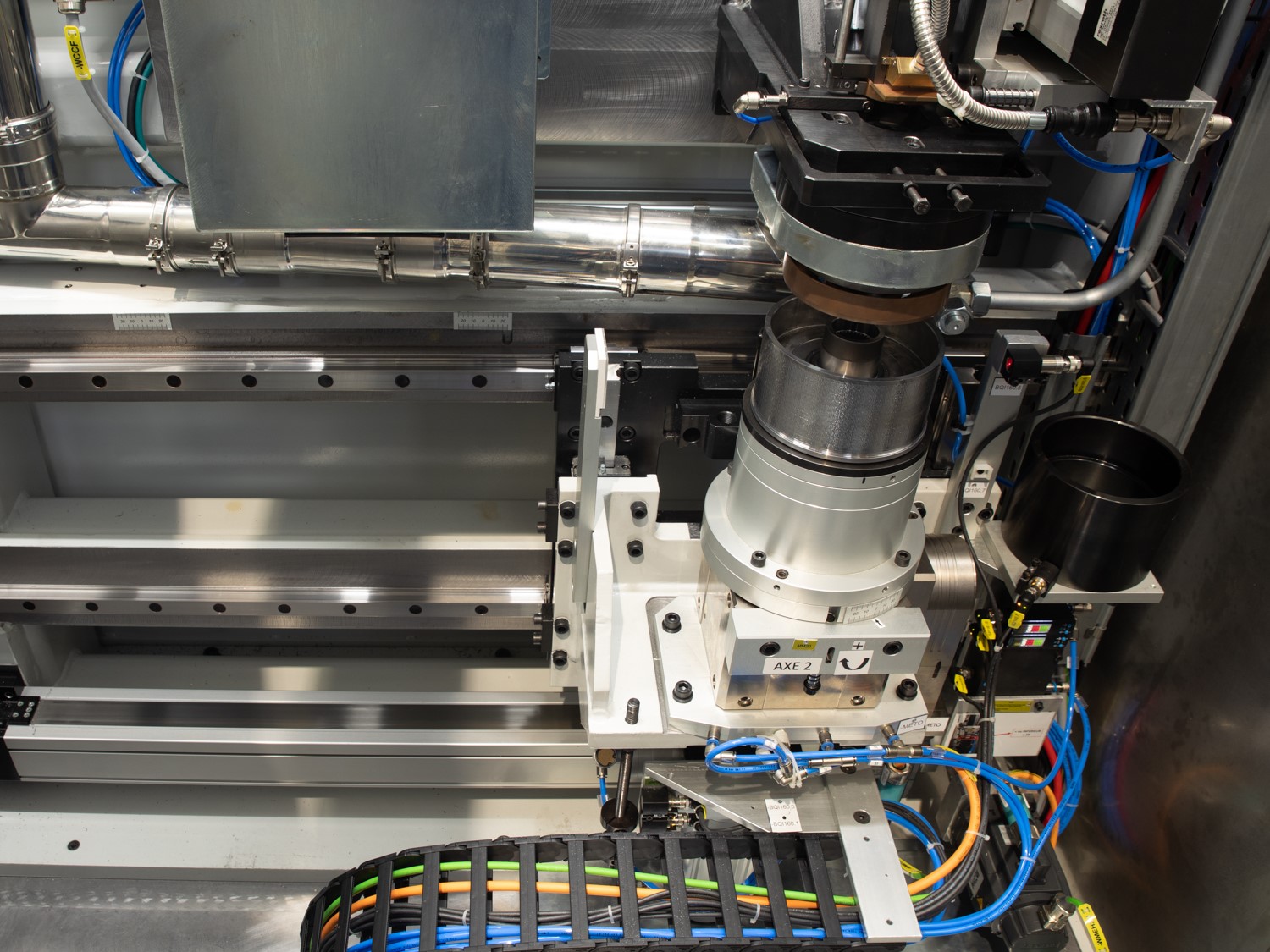

Unsere Standard-Konzeptschweißanlage, die aus mehreren numerischen Achsen besteht und an unterschiedliche Teiledurchmesser angepasst werden kann, ist ein entscheidendes Werkzeug für einen zuverlässigen, präzisen, sauberen und fehlerfreien Prozess. Nach dem Zusammenfügen der beiden Komponenten durch mechanisches Pressen bestand der nächste Prozess darin, die beiden Teile mit einem Hochleistungslaserschweißverfahren dauerhaft zu verbinden.

Unsere Standard-Konzeptschweißeinheit, die aus mehreren numerischen Achsen besteht und an verschiedene Teiledurchmesser angepasst werden kann, ist ein entscheidendes Werkzeug für einen zuverlässigen, präzisen, sauberen und fehlerfreien Prozess.

ARBEITSFOLGEN

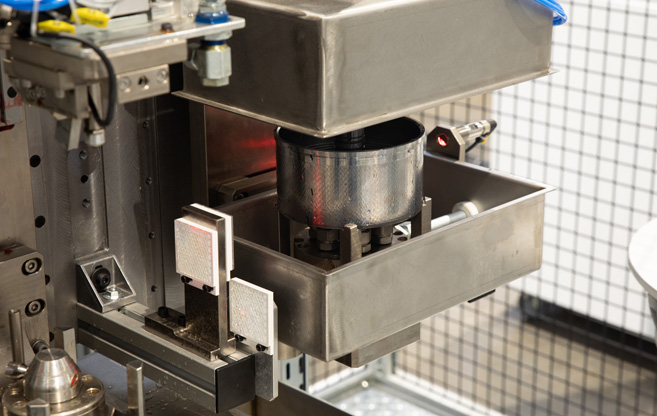

Ultraschall

Nach dem Zusammenfügen der Teile, in diesem Fall nach Ankunft der Baugruppe in einer zweiten Roboterzelle, wird eine zerstörungsfreie Nachkontrolle durchgeführt. Bei diesem Verfahren wird der gesamte Umfang der Schweißnaht mit Hilfe eines Ultraschallsensors und einer speziellen Software analysiert. Das Gerät sucht nach den verschiedenen Fehlern, die noch vorhanden sein können, und prüft die korrekte Kontinuität und Tiefe der Schweißnaht bei 100 % der bearbeiteten Teile.

ARBEITSFOLGEN

Automatisierung

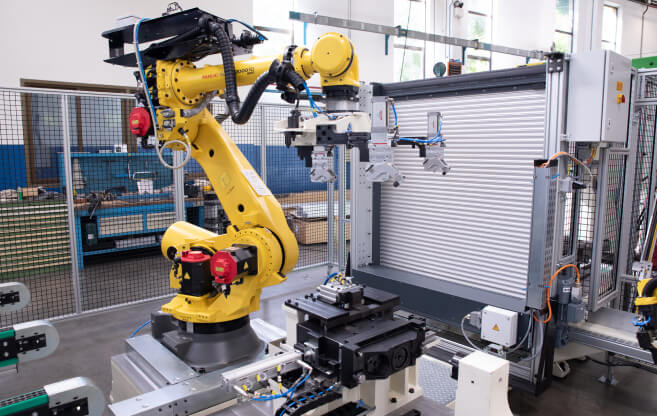

Die Automatisierung ist das System, das es uns ermöglicht, die verschiedenen Phasen des Prozesses miteinander zu verbinden und den Übergang zwischen den verschiedenen Stationen automatisch und sicher zu gestalten und sicherzustellen, dass das Teil während der Handhabung nicht beschädigt wird.

Die Anlage umfasst zwei komplette Roboterzellen sowie Förderbänder für die Verbindung, den Eingang und den Ausgang der Zellen.

Integrierte Technologien

Möchten Sie mehr darüber erfahren, wie wir Sie unterstützen können?

KONTAKTIEREN SIE UNS