Herausforderung

Bei diesem Projekt bestand die Herausforderung darin, eine vollständig automatisierte Lösung für die Montage verschiedener Arten von Stopfen – Becher- und Gewindestopfen – in einen Motorblock zu entwickeln, mit höchster Präzision und vollständiger Rückverfolgbarkeit.

Die Komplexität lag in der Handhabung unterschiedlicher Geometrien, der präzisen Positionierung, der kontrollierten Loctite-Applikation sowie der Überwachung jedes einzelnen Prozessschrittes. Das System musste strenge Qualitätsanforderungen erfüllen, darunter Kraft- und Positionskontrolle beim Pressen und Verschrauben, sowie die Integration der Stopfenerkennung und einer abschließenden Bürstoperation.

Die Endlösung umfasst eine robotergestützte Handhabung, automatische Bauteilzuführung, doppelte Loctite-Tanks, Farbsensoren und eine vollständige Datenerfassung, verknüpft mit dem 2DM-Code jedes Bauteils.

ARBEITSFOLGEN

Bauteilzuführung

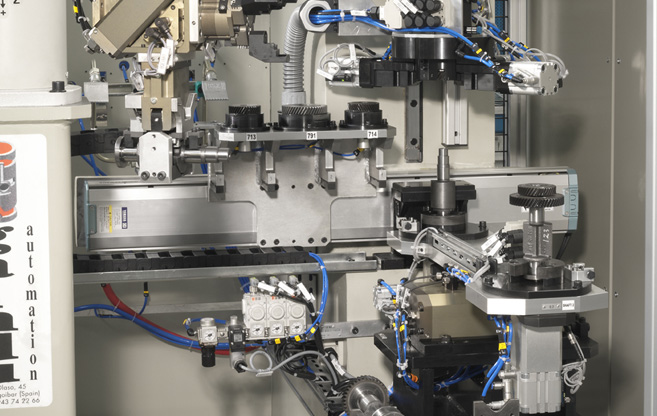

Die Zelle montiert drei verschiedene Arten von Stopfen: einen Becherstopfen und zwei Gewindestopfen (M12 und M20). Alle Komponenten werden automatisch über Stufenförderer zugeführt, die einen stabilen Materialfluss und eine korrekte Ausrichtung vor der Montage gewährleisten. Die Förderer sind auf hohe Verfügbarkeit und geringen Wartungsaufwand ausgelegt, um einen kontinuierlichen Betrieb in einer vollständig automatisierten Umgebung zu ermöglichen.

.png)

ARBEITSFOLGEN

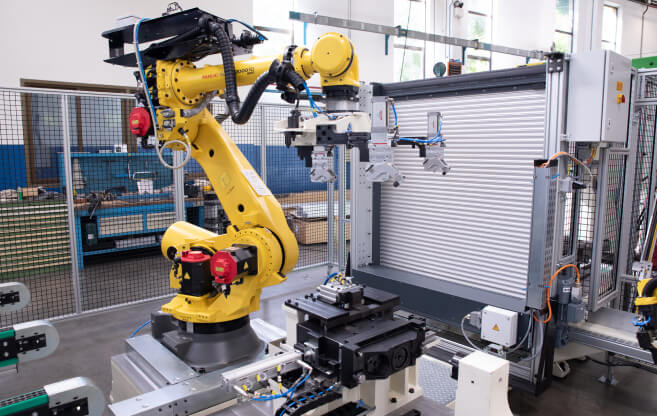

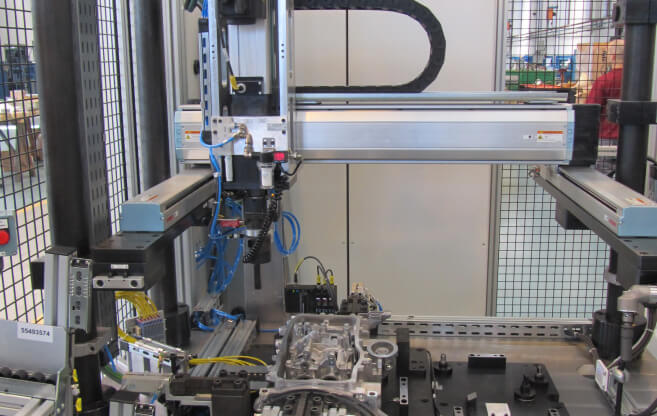

Be- und Entladen der Bauteile

Ein robotergestütztes Portal (nicht im Lieferumfang von Gaindu enthalten) be- und entlädt die Motorblöcke auf einen Hilfstisch innerhalb der Zelle. Von dort aus transportiert ein 6-Achs-Roboter das Bauteil zwischen den verschiedenen Prozessstationen und zurück an die Ausgangsposition. Das Portal übermittelt zudem die 2DM-Code-Informationen an das System und ermöglicht so eine vollständige Rückverfolgbarkeit.

ARBEITSFOLGEN

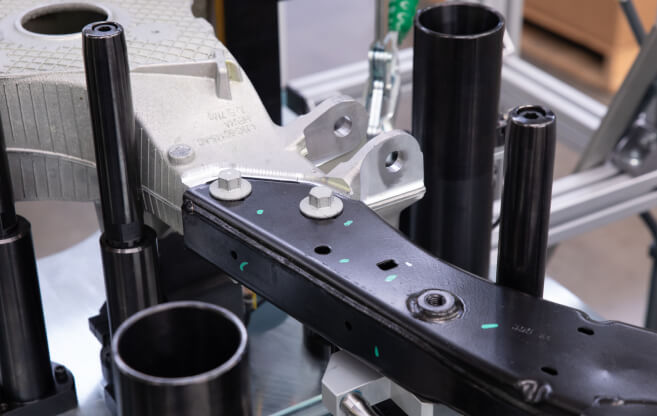

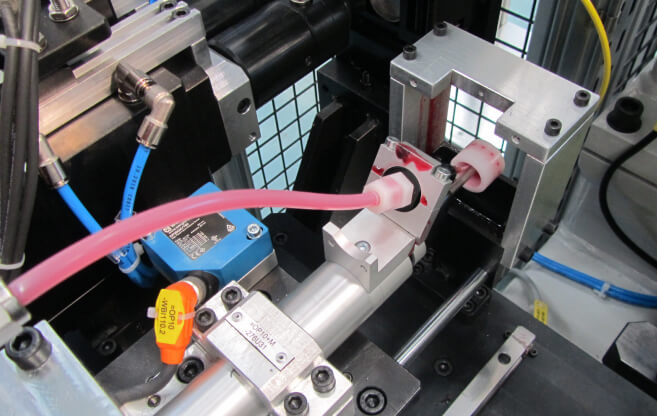

Prüfung der Stopfenpräsenz + Loctite-Dosierung

Der Prozess beginnt mit der Prüfung auf vorhandene Stopfenlöcher mittels pneumatischer Zylinder mit Erkennungspins. Nach erfolgreicher Überprüfung wird Loctite in das Loch für den Becherstopfen mithilfe eines Rotorspray-Systems eingebracht. Die Anlage umfasst zwei Loctite-Tanks im Tandembetrieb, beide mit Füllstandssensoren ausgestattet. Ein chromatischer Sensor bestätigt anschließend die korrekte Dosierung des Klebstoffs.

ARBEITSFOLGEN

Einpressen des Becherstopfens

Nach der Dosierung wird der Becherstopfen mithilfe einer Elektropresse in den Motorblock eingesetzt. Während des Vorgangs werden sowohl Kraft als auch Position überwacht und aufgezeichnet, wobei die Daten über den 2DM-Code der jeweiligen Komponente zugeordnet werden.

.png)

ARBEITSFOLGEN

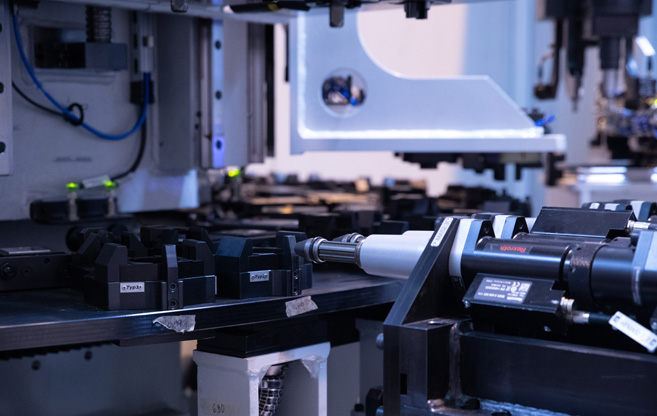

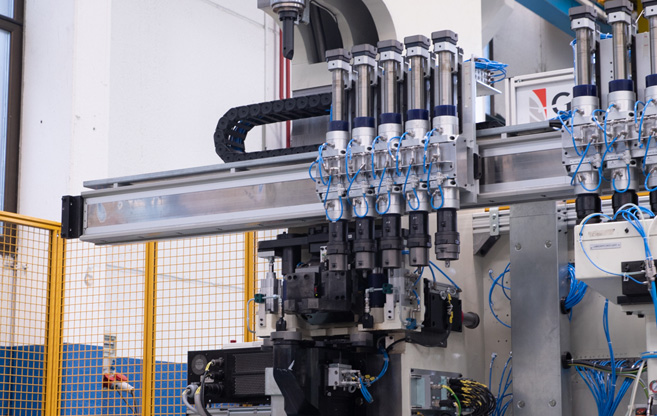

Verschraubung der Gewindestopfen

Ein zweiter 6-Achs-Roboter mit zwei Schraubspindeln montiert die Gewindestopfen an sechs verschiedenen Stellen des Motorblocks. Ein Drehtisch mit zwei Positionen ermöglicht dem Roboter den effizienten Zugang zu allen Seiten des Bauteils und optimiert somit Zykluszeit und Prozessstabilität.

Integrierte Technologien

Möchten Sie mehr darüber erfahren, wie wir Sie unterstützen können?

KONTAKTIEREN SIE UNS