Herausforderung

Dieses Projekt erforderte das Einpressen von Zahnkranz und Kettenrad in Kurbelwellen unter Einhaltung strenger Maß- und Temperaturtoleranzen. Die größte Herausforderung bestand darin, Induktionserwärmung, präzise Bauteilhandhabung und kraftkontrolliertes Einpressen in einer kompakten, effizienten Automatisierungslösung zu vereinen.

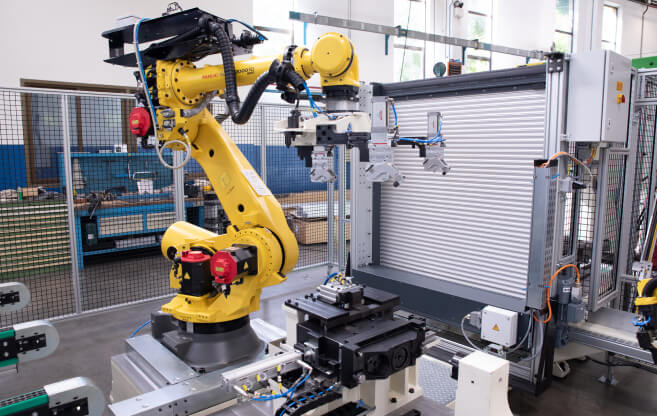

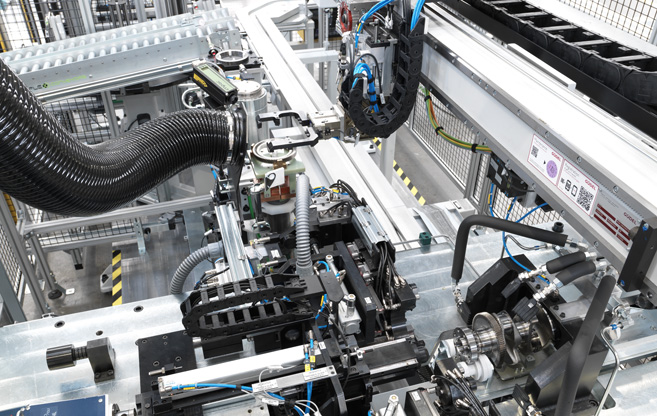

Dazu entwickelten wir eine Zweizonen-Zelle mit zwei 6-Achs-Robotern: einer für die Bauteilzuführung, Vermessung und Erwärmung, der andere für synchronisierten Transfer und Einpressen. Die manuelle Bauteilzufuhr in Kombination mit roboterbasierter Automatisierung und vollständiger Rückverfolgbarkeit sorgte für Flexibilität und hohe Qualität in einem anspruchsvollen Produktionsumfeld.

ARBEITSFOLGEN

Bauteilzuführung

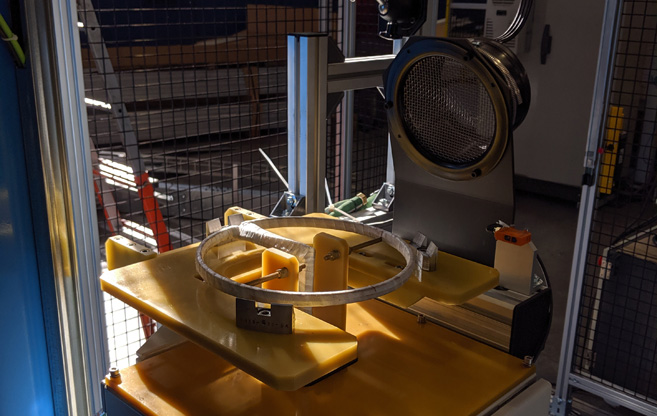

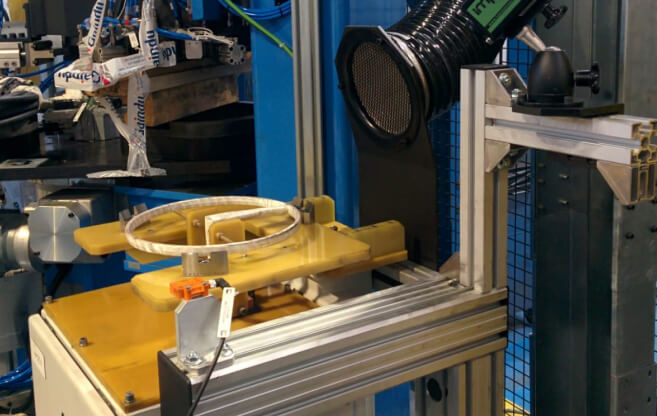

Der Bediener legt Zahnkränze und Kettenräder auf einen Drehtisch mit vertikalen Magazinen, der sich außerhalb der Roboterzelle befindet. Innerhalb der Zelle entnimmt ein 6-Achs-Roboter beide Komponenten und überführt sie zur Messstation, wodurch ein nahtloser Übergang vom manuellen zur automatisierten Verarbeitung gewährleistet wird.

ARBEITSFOLGEN

Teilebeladung

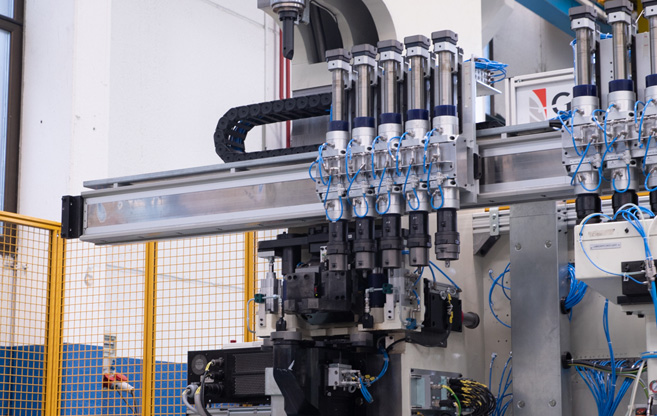

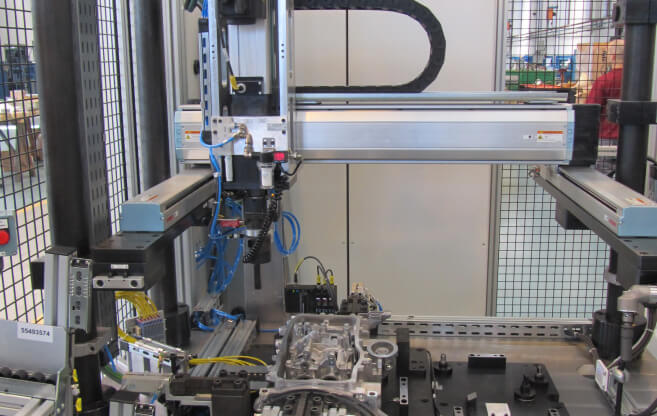

Ein robotergestütztes Portal (nicht im Lieferumfang von Gaindu enthalten) be- und entlädt die Kurbelwellen auf einen Hilfstisch innerhalb der Montagezelle. Anschließend transportiert ein 6-Achs-Roboter die Kurbelwelle zwischen den einzelnen Stationen. Das Portal übermittelt den 2DM-Code der Komponente an das System, um eine vollständige Rückverfolgbarkeit zu gewährleisten.

ARBEITSFOLGEN

Vermessung

Vor der Montage wird der Innendurchmesser sowohl des Zahnkranzes als auch des Kettenrads mit Marposs-Messgeräten geprüft. Diese Messung stellt sicher, dass alle Komponenten die erforderlichen Maßtoleranzen für den Einpressvorgang einhalten und Montagefehler vermieden werden.

.png)

ARBEITSFOLGEN

Induktionserwärmung

Um ein spannungsfreies Einpressen zu ermöglichen, werden beide Komponenten durch Induktion erwärmt, wodurch sich ihr Durchmesser ausdehnt. Ein einziger Induktor wird zum Erhitzen sowohl des Zahnkranzes als auch des Kettenrads verwendet – das spart Platz und vereinfacht den Prozess. Ein Pyrometer überwacht die Temperatur jedes Bauteils, um sicherzustellen, dass sie vor dem Einpressen den Sollwert erreicht.

.png)

ARBEITSFOLGEN

Bauteileinpressung

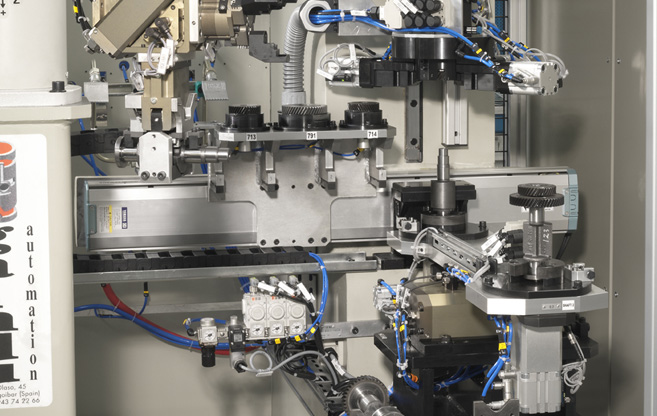

Eine rotierende Transfermaschine mit 3 Stationen übernimmt die Einpressvorgänge:

-

ST1: Be- und Entladung der Kurbelwelle

-

ST2: Einsetzen und Einpressen von Zahnkranz und Kettenrad

-

ST3: Freie Station

Das Einpressen erfolgt mit einer Elektropresse, die Kraft und Position überwacht. Alle Prozessdaten werden aufgezeichnet und mit dem 2DM-Code des Bauteils verknüpft, um vollständige Rückverfolgbarkeit und Qualitätssicherung zu gewährleisten.

Integrierte Technologien

Möchten Sie mehr darüber erfahren, wie wir Sie unterstützen können?

KONTAKTIEREN SIE UNS