Desafío

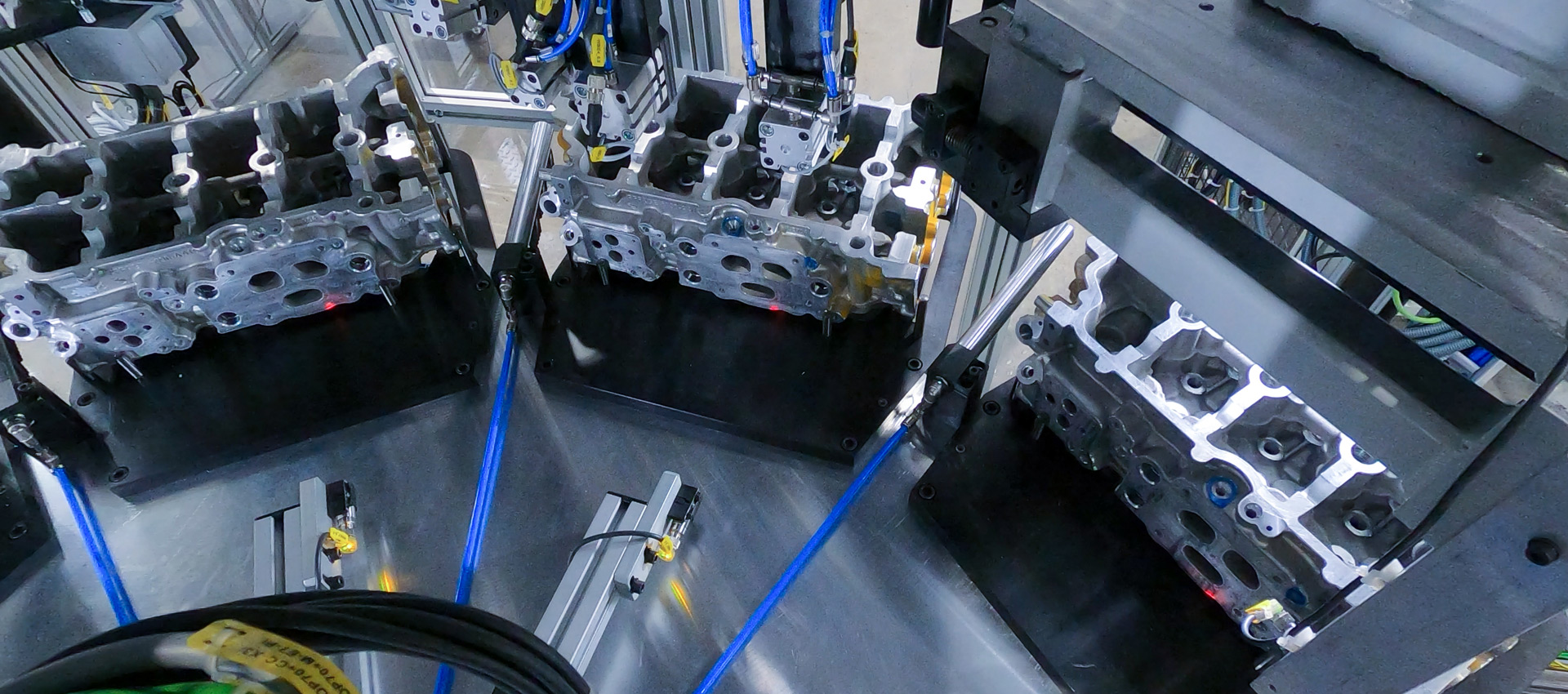

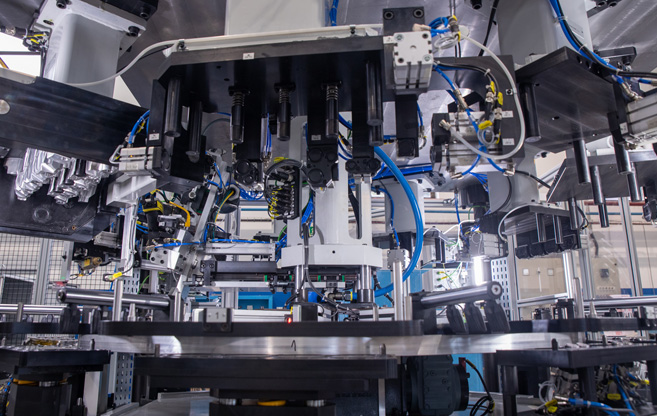

Para poder integrar todas las pruebas de todas las galerías requeridas, el proyecto se realizó utilizando como base nuestra máquina de pruebas de estanqueidad estándar en formato de 9 estaciones (8 estaciones de trabajo y 1 estación de carga/descarga).

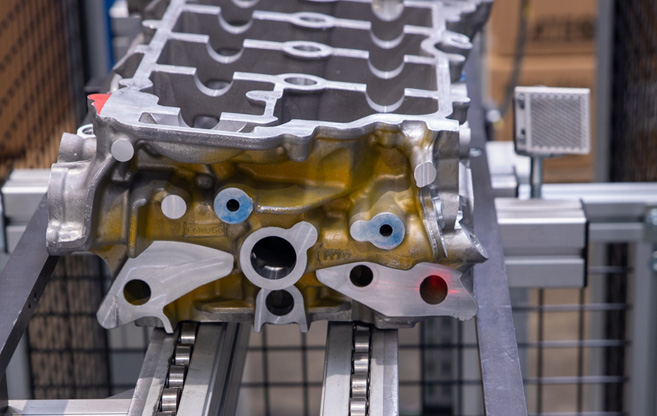

En la estación de carga/descarga se incluyó la posibilidad de comprobar el correcto estado de la galería de agua, comprobando la presencia de los diferentes orificios en la cara de combustión de la pieza. La aplicación global se completó con un sistema de marcado láser integrado en la célula robotizada y con la integración de una máquina de medición CMM para la comprobación de las dimensiones de la pieza.

OPERACIONES

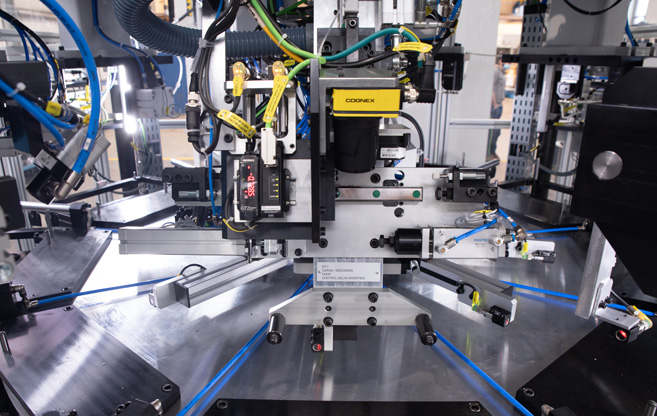

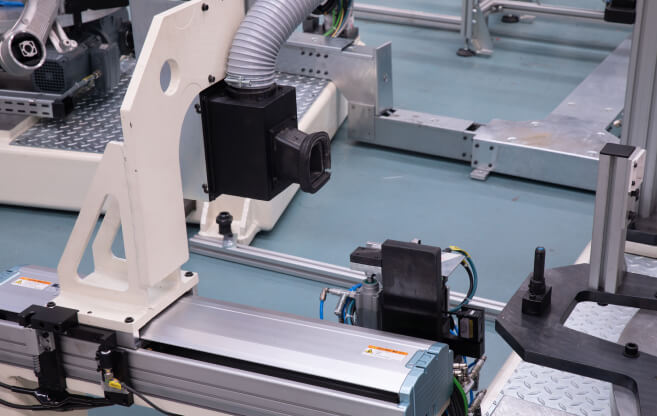

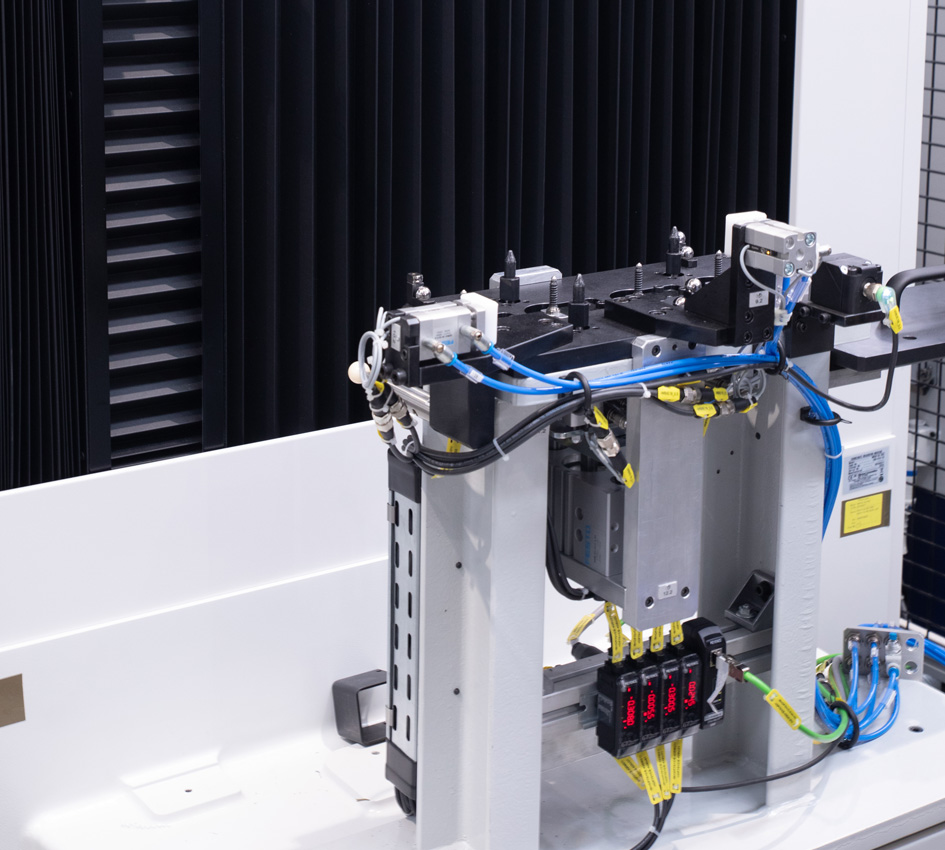

Marcado

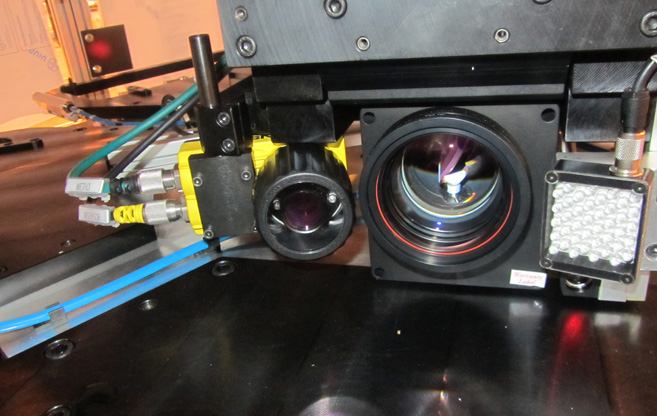

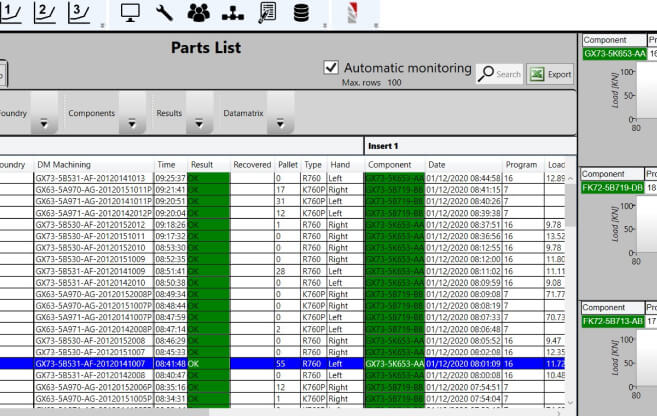

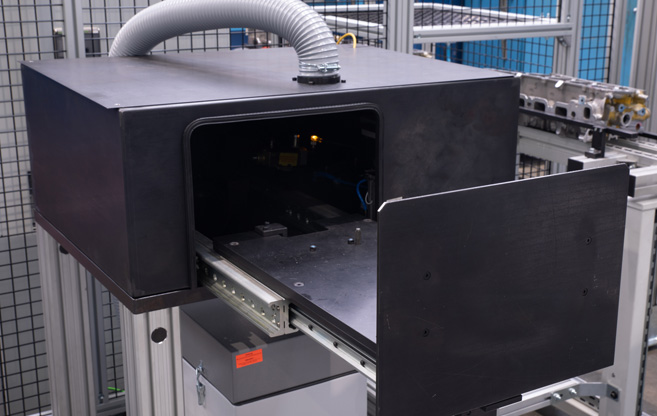

En el interior de la célula robotizada se incluyó una estación de marcado de piezas por láser, con una solución de protección láser de clase 4 diseñada exclusivamente para la pieza del proyecto. El equipo incluye un equipo de aspiración de humos y partículas generadas en el proceso, así como la lectura mediante una cámara de visión para comprobar el correcto marcaje (incluyendo la definición del grado de lectura).

OPERACIONES

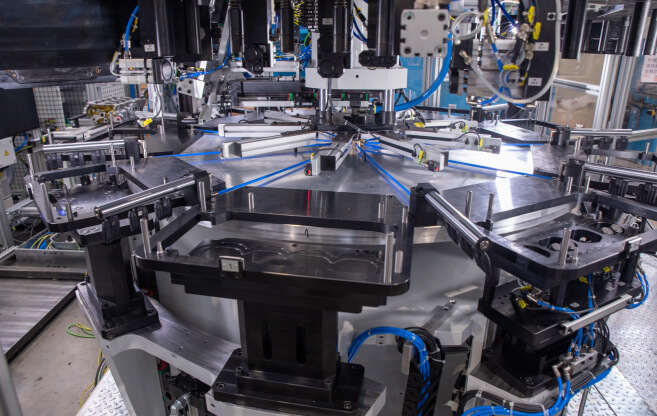

Medición

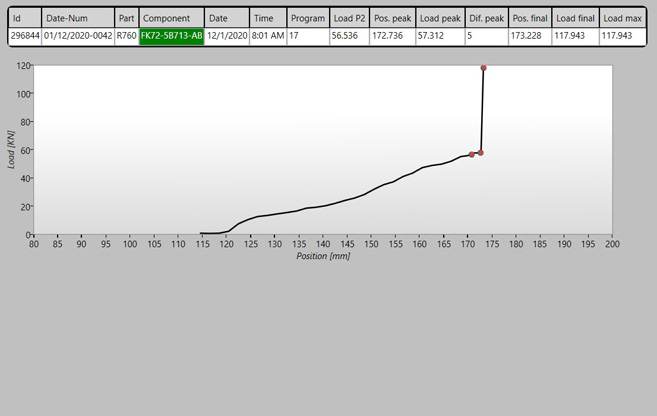

Medición de más de 10 referencias dimensionales de la pieza, mediante una máquina CMM Mitutoyo que integramos dentro de la célula, referenciando la pieza sobre un útil mecánico de diseño propio de Gaindu.

De esta forma dotamos a la célula de control de estanqueidad de herramientas adicionales de control de calidad para poder asegurar, en la misma instalación, los requisitos exigidos por el cliente final del proyecto.

OPERACIONES

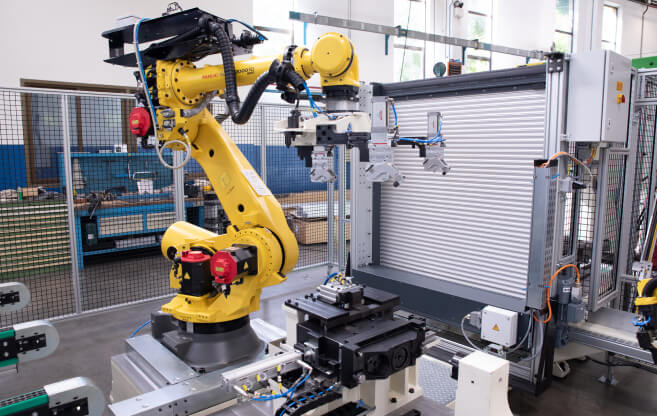

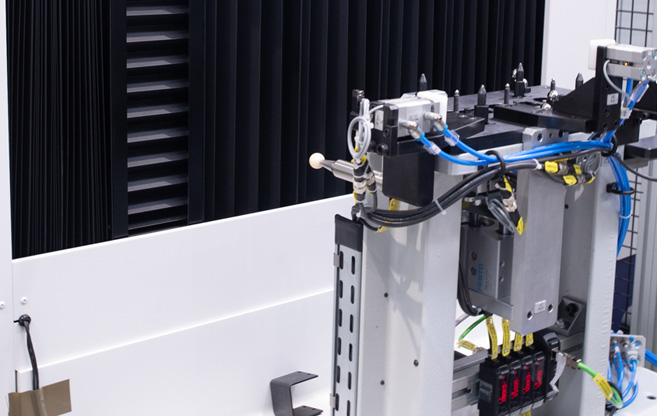

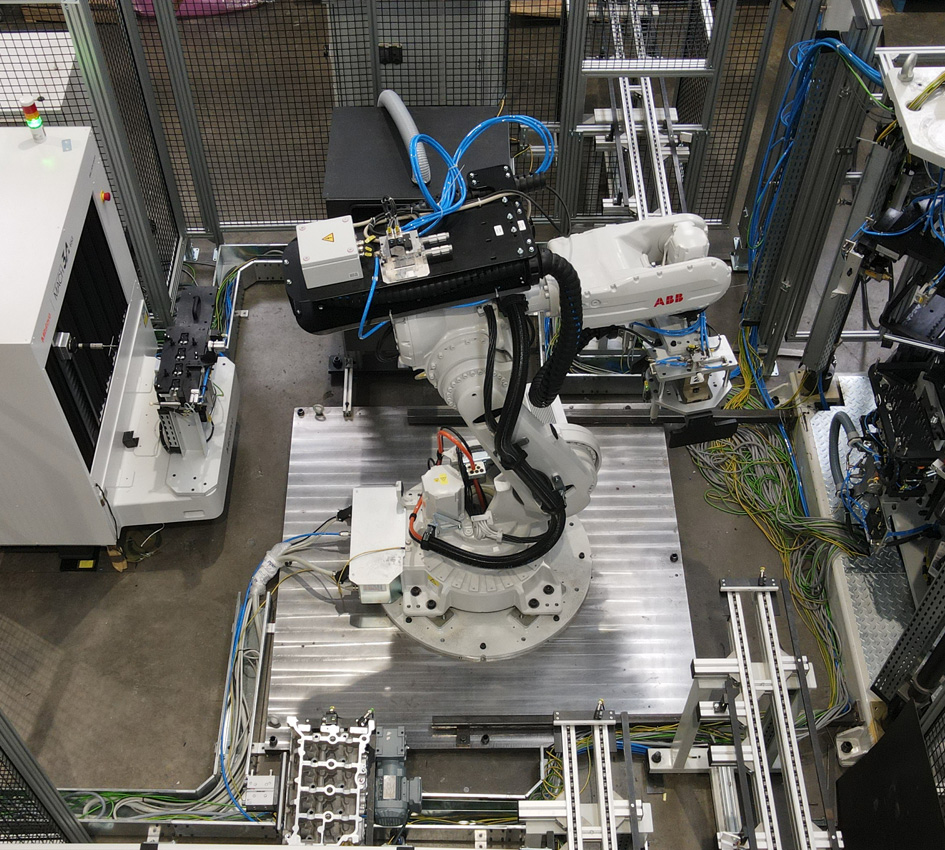

Célula robotizada

La productividad de la célula se ve reforzada por la automatización de la carga/descarga de la máquina de pruebas de estanqueidad y de las distintas estaciones periféricas. Del mismo modo, los transportadores de entrada/salida se integran en la célula para obtener un buffer automático independiente de la presencia del operario en el equipo.

Tecnologías integradas

¿Está interesado en saber más sobre cómo podemos ayudarle?

CONTÁCTENOS