Défi

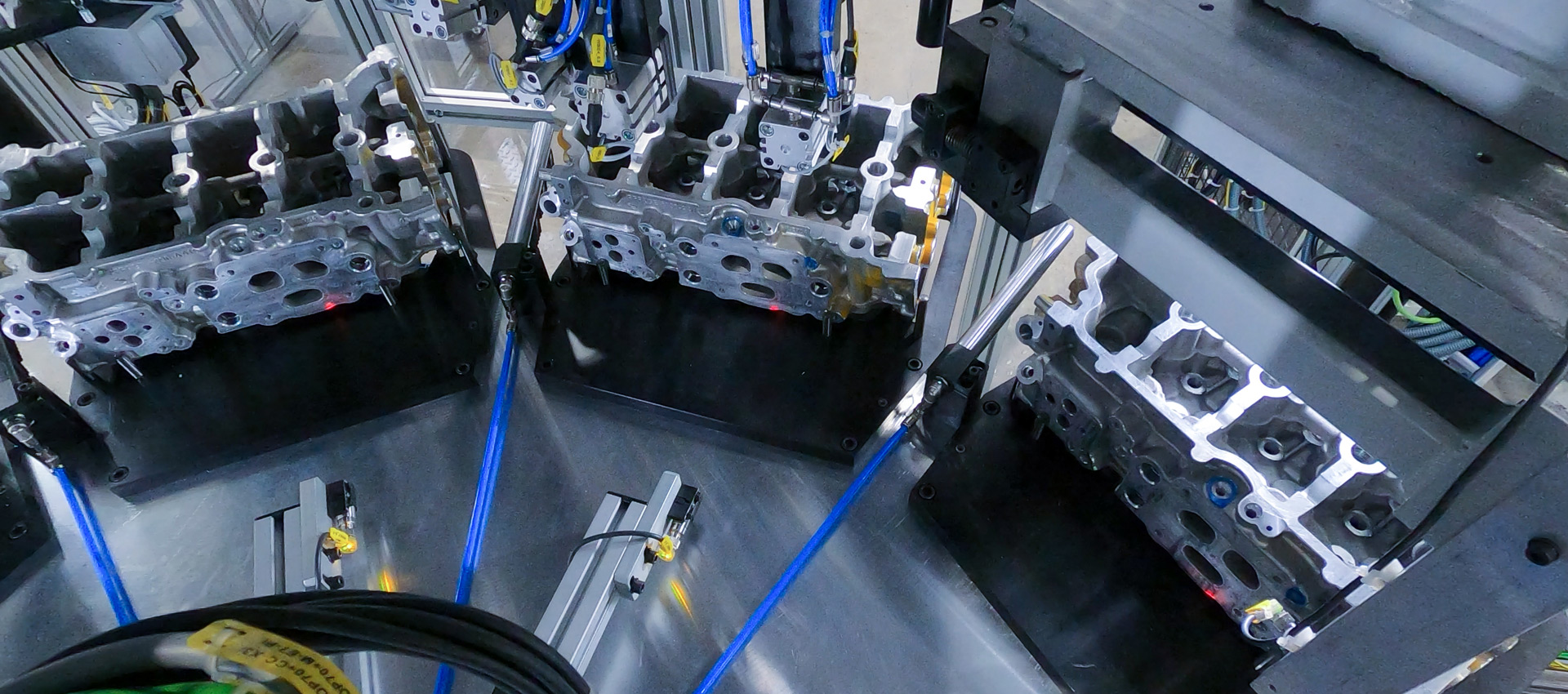

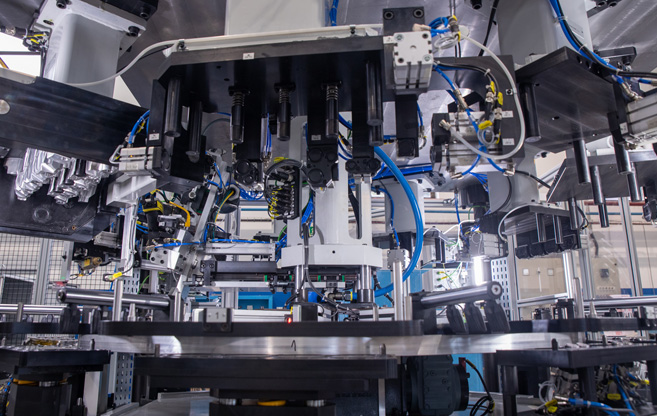

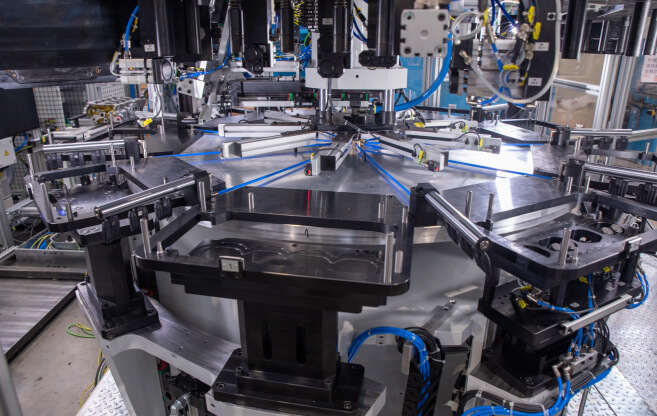

Afin d'intégrer tous les tests de tous les goujons requis, le projet a été réalisé en utilisant notre machine de test d'étanchéité au format standard à 9 stations comme base (8 postes de travail et 1 station de chargement/déchargement).

Dans la station de chargement/déchargement, l'option a été intégrée pour vérifier le bon état du canal d'eau et pour vérifier la présence des différents trous sur la surface brûlée de la pièce. L'application mondiale a été complétée par un système de marquage laser intégré dans la cellule robotisée et l'intégration d'une machine de mesure CMM pour vérifier les dimensions de la pièce.

OPERATIONS

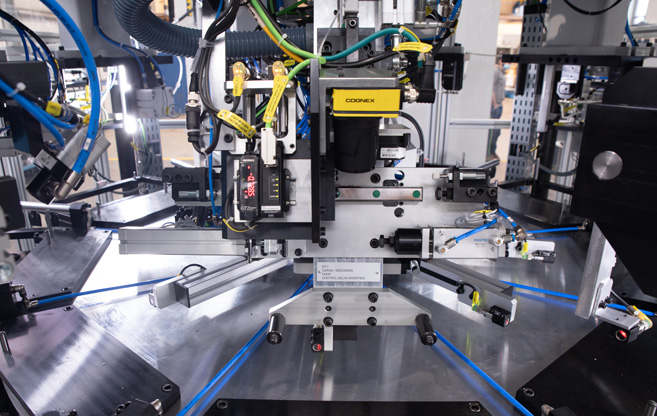

Marquage

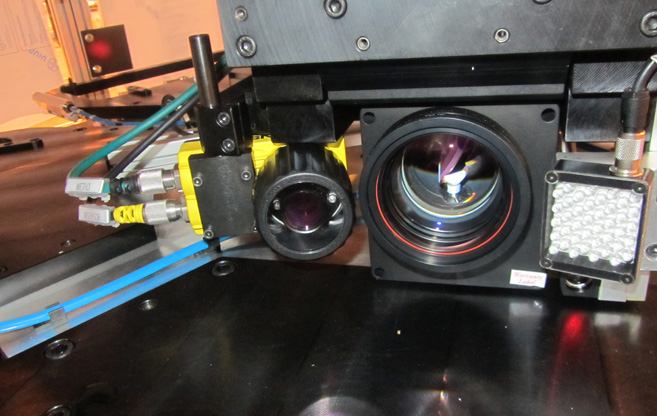

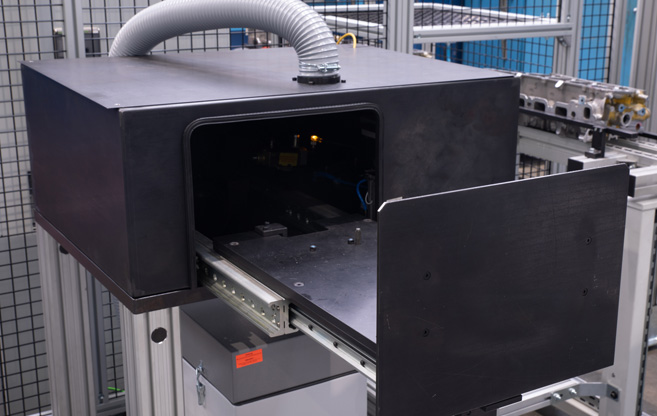

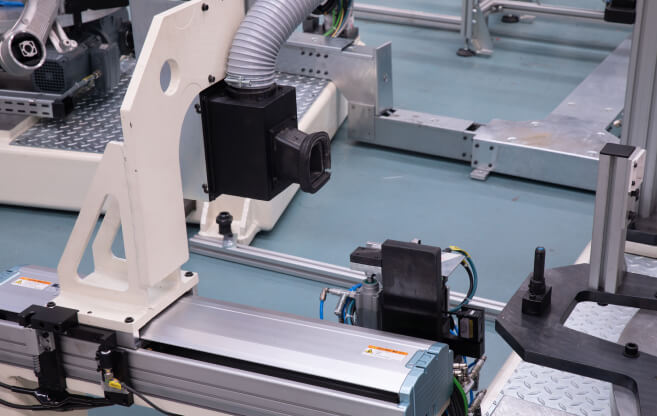

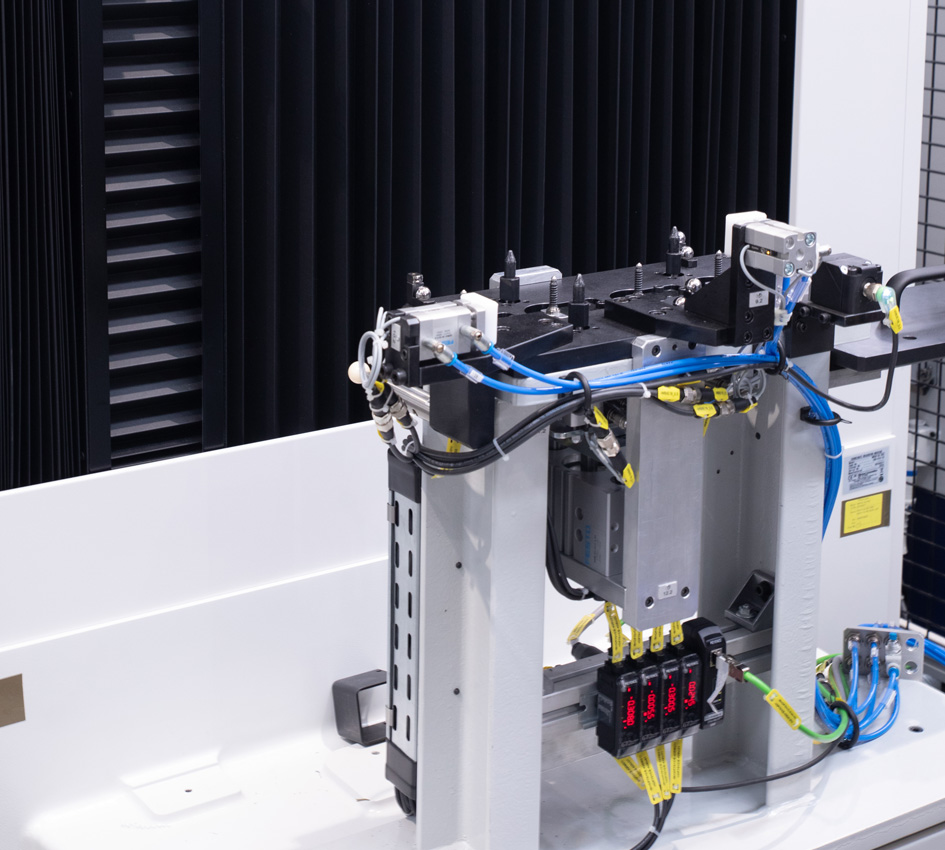

À l’intérieur de la cellule robotisée, une station de marquage laser des pièces a été intégrée, avec une solution de protection laser de classe 4 conçue exclusivement pour la pièce du projet. L’équipement comprend un système d’aspiration des fumées et des particules générées dans le processus, ainsi qu’une lecture au moyen d’une caméra de vision pour vérifier le bon marquage (y compris la définition du degré de lecture).

OPERATIONS

Mesures

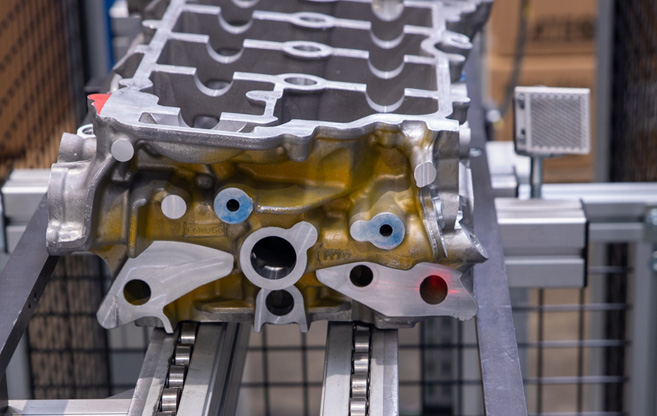

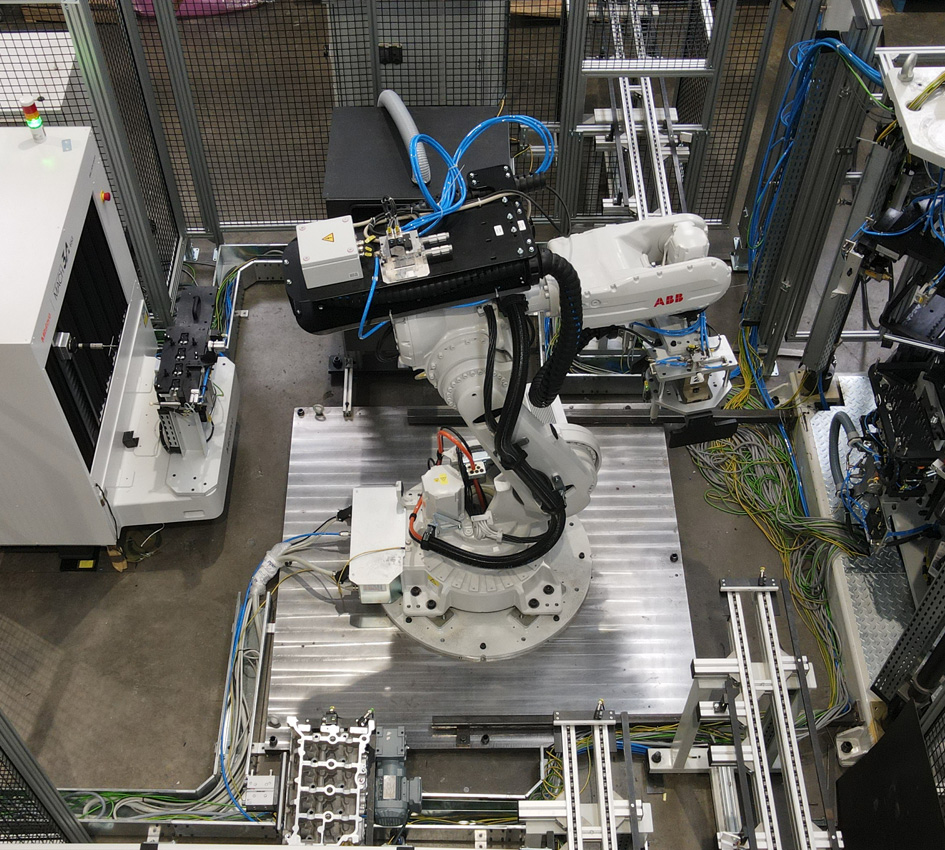

Mesure de plus de 10 références dimensionnelles de la pièce, au moyen d’une machine Mitutoyo CMM que nous intégrons à l’intérieur de la cellule, référençant la pièce sur un outil mécanique de conception propre à Gaindu.

De cette manière, nous dotons la cellule de contrôle d’étanchéité d’outils de contrôle qualité supplémentaires pour pouvoir assurer, dans une même installation, les exigences exigées par le client final du projet.

OPERATIONS

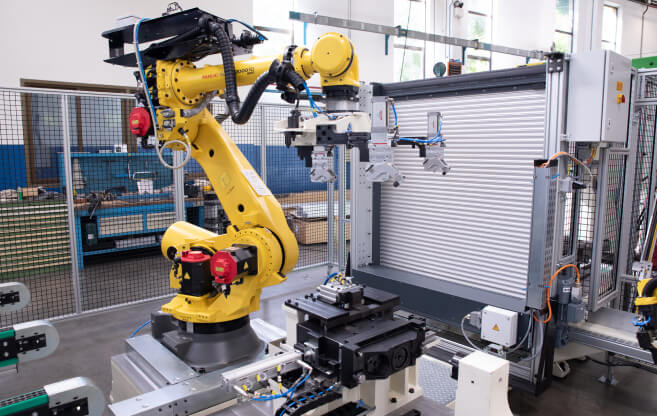

Cellule robotisée

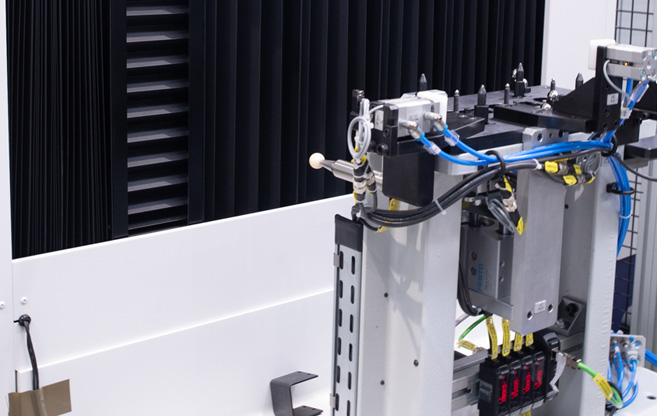

La productivité de la cellule est renforcée par l’automatisation du chargement/déchargement de la machine de contrôle d’étanchéité et des différents postes périphériques. De la même manière, les convoyeurs d’entrée/sortie sont intégrés à la cellule pour obtenir un tampon automatique indépendant de la présence de l’opérateur dans l’équipement.

Technologies intégrées

Vous souhaitez en savoir plus?

CONTACTEZ-NOUS