Desafío

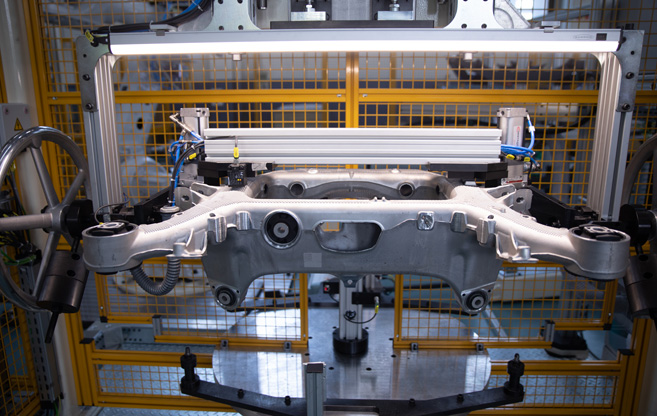

El desafío de este proyecto suponía optimizar la eficiencia, precisión y trazabilidad del proceso de producción de módulos de eje de compensación de nuestro cliente, un componente clave en la ingeniería automotriz.

Debido a los requerimientos específicos de producción para este proyecto, se necesitaba un sistema más sofisticado y eficiente con la integración de múltiples estaciones, tanto en línea como fuera de línea, para asegurar un flujo de trabajo sin interrupciones y una alta precisión.

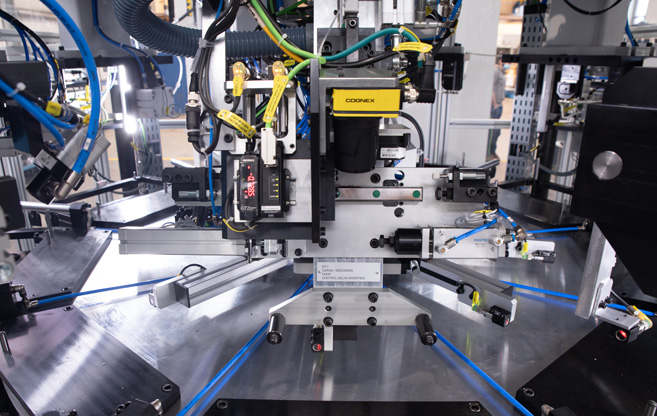

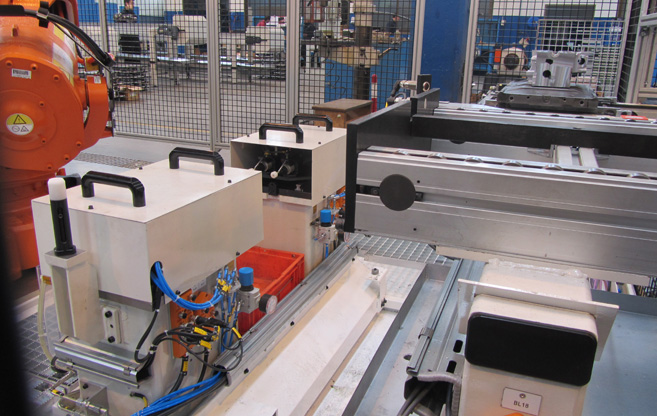

En Gaindu nos encargamos de diseñar una línea de ensamblaje totalmente integrada y automatizada para los módulos de eje de compensación. La línea de montaje consta de varias estaciones manuales, semiautomáticas y automáticas, con cuatro estaciones adicionales fuera de línea para apoyar operaciones auxiliares cruciales.

OPERACIONES

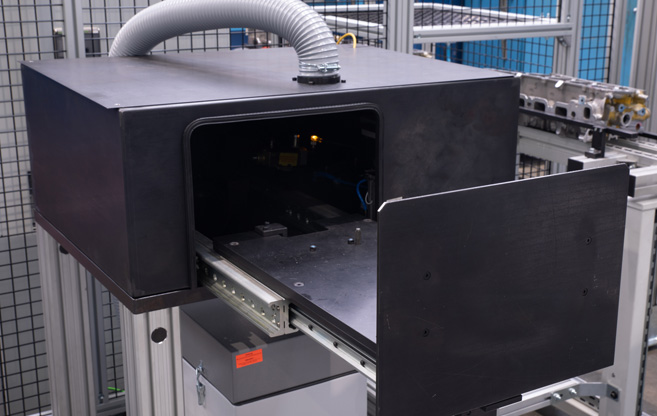

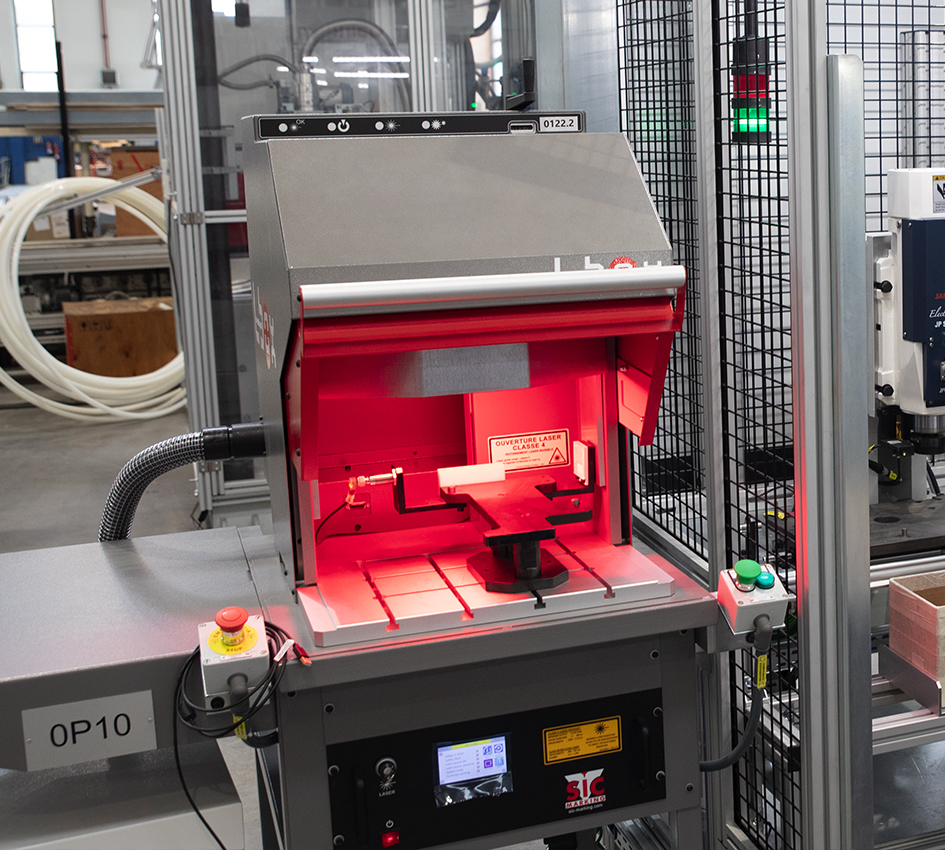

Estaciones Auxiliares | Marcado Láser

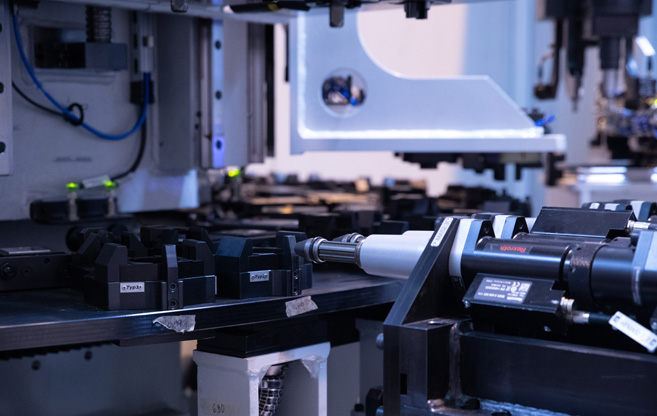

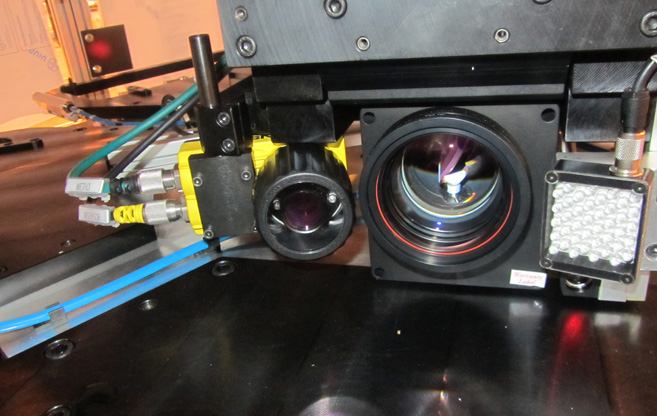

Al principio de la línea se marca con láser un código 2DM en la parte superior en una estación de marcado independiente. Esta estación tiene un recinto de protección láser Clase 4 para garantizar la seguridad del operador.

El equipo incluye un equipo de aspiración de humos y partículas generadas en el proceso, así como la lectura mediante cámara de visión para comprobar el correcto calificación.

OPERACIONES

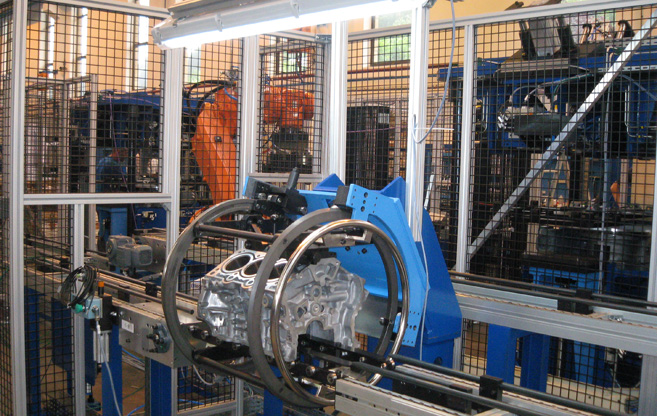

Estaciones en Línea | Transportador paletizado

La línea está compuesta por un transportador de cadena paletizado con un elevador de palets al inicio y un descensor de palés al final. Los palés vacíos se mueven desde el final hasta el principio de la línea sobre una palanca inferior en el transportador.

OPERACIONES

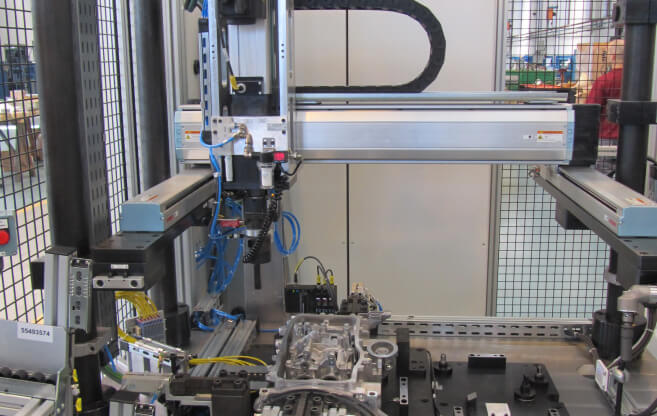

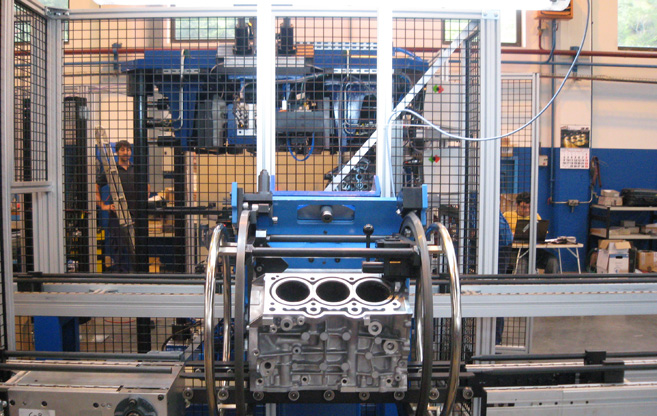

Estaciones en Línea | Carga de componentes al palé

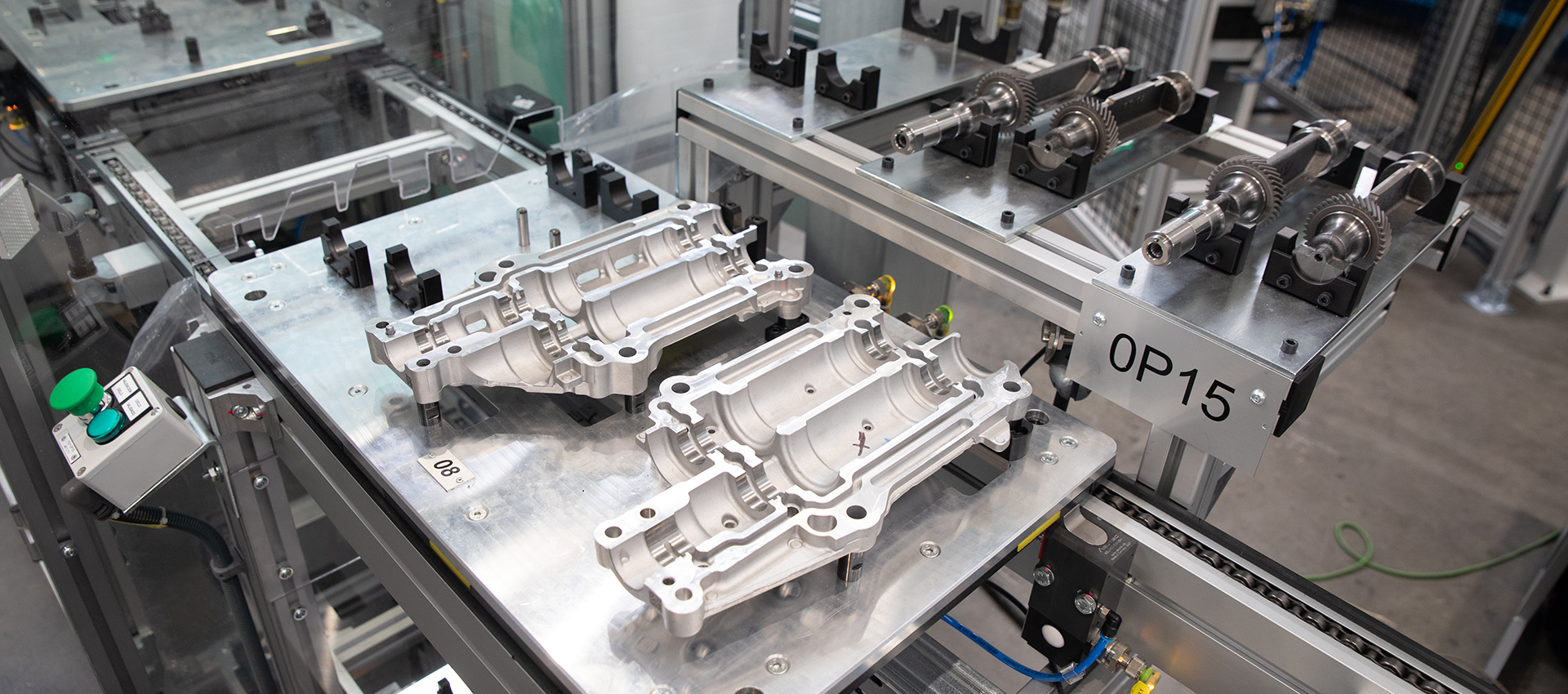

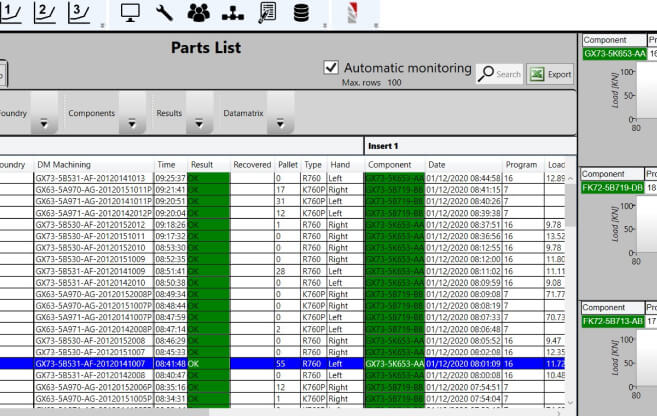

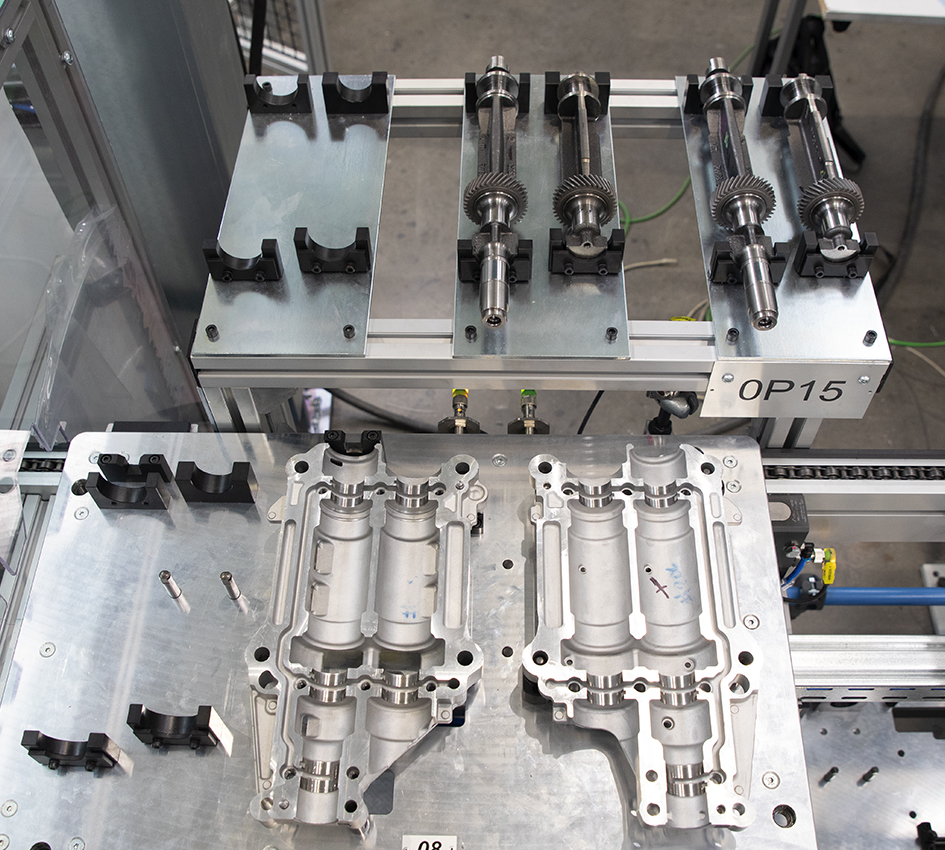

En la primera estación sobre el transportador paletizado, los componentes a ensamblar (carcasas y ejes) se cargan en un palé que moverá las piezas por toda la línea de ensamblaje.

En esta estación el código 2DM de los alojamientos y ejes será leído por el operador con pistolas de lectura manual. De esta forma todos los componentes estarán vinculados al código 2DM marcado en la operación anterior y tendrán una trazabilidad completa del conjunto ensamblado.

OPERACIONES

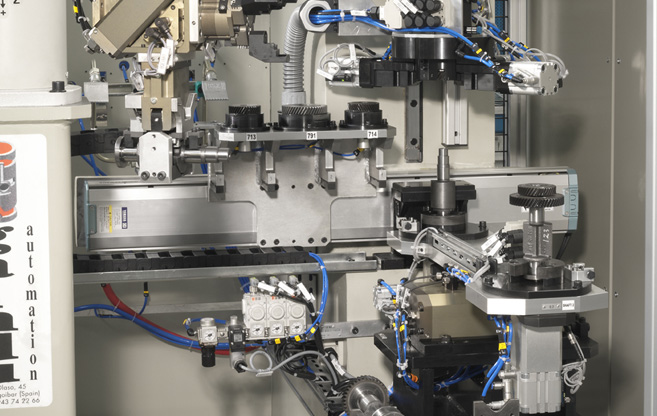

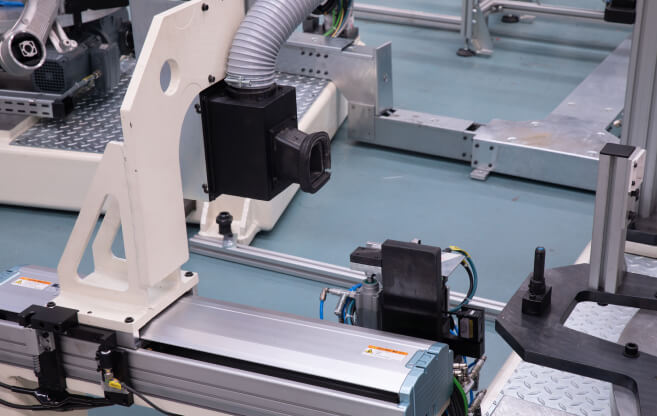

Estaciones en Línea | Ensamblaje de cojinetes

Se montan 3 modelos de rodamientos diferentes. La elección del modelo de rodamiento se realiza en función de las medidas de los ejes y alojamientos que se indican en los códigos 2DM de cada componente. Para garantizar que se toma el rumbo correcto, cada caja de recolección tendrá un sistema de selección por luz y una detección de paso manual.

OPERACIONES

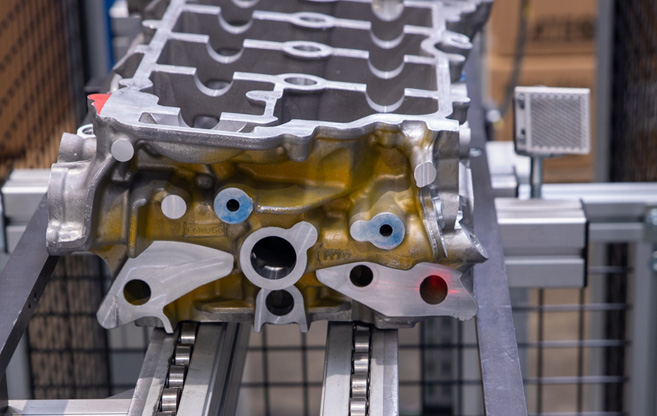

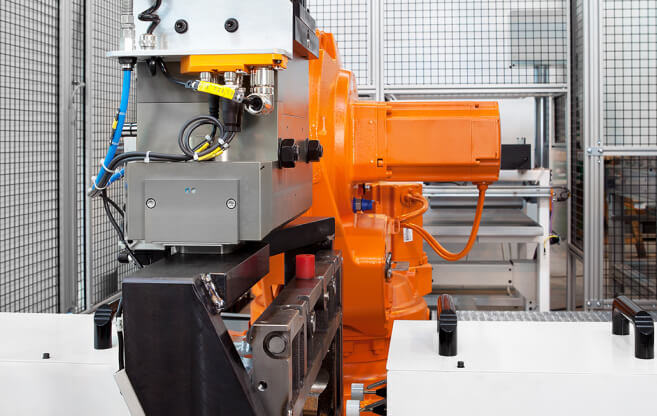

Estaciones en Línea | Engrase y engrane de ejes y carga en la carcasa

En el primer tope, los rodamientos se engrasan con boquillas de engrase automáticas. En el siguiente tope, el operador engrana los ejes y los carga en la carcasa.

Con un poka-yoke mecánico se comprueba la correcta posición angular de los ejes engranados. Luego, el operador coloca la carcasa superior sobre la carcasa inferior y alimenta los pernos manualmente.

OPERACIONES

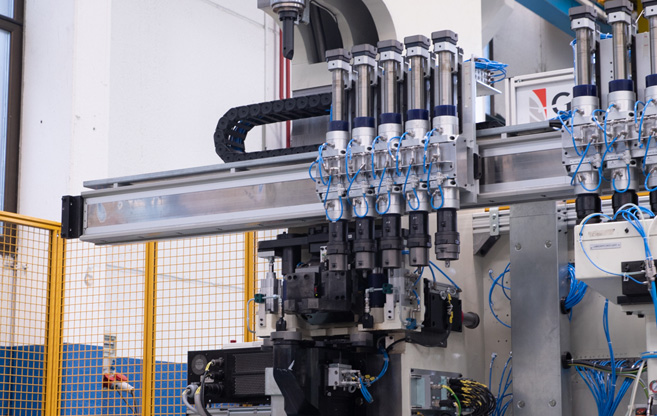

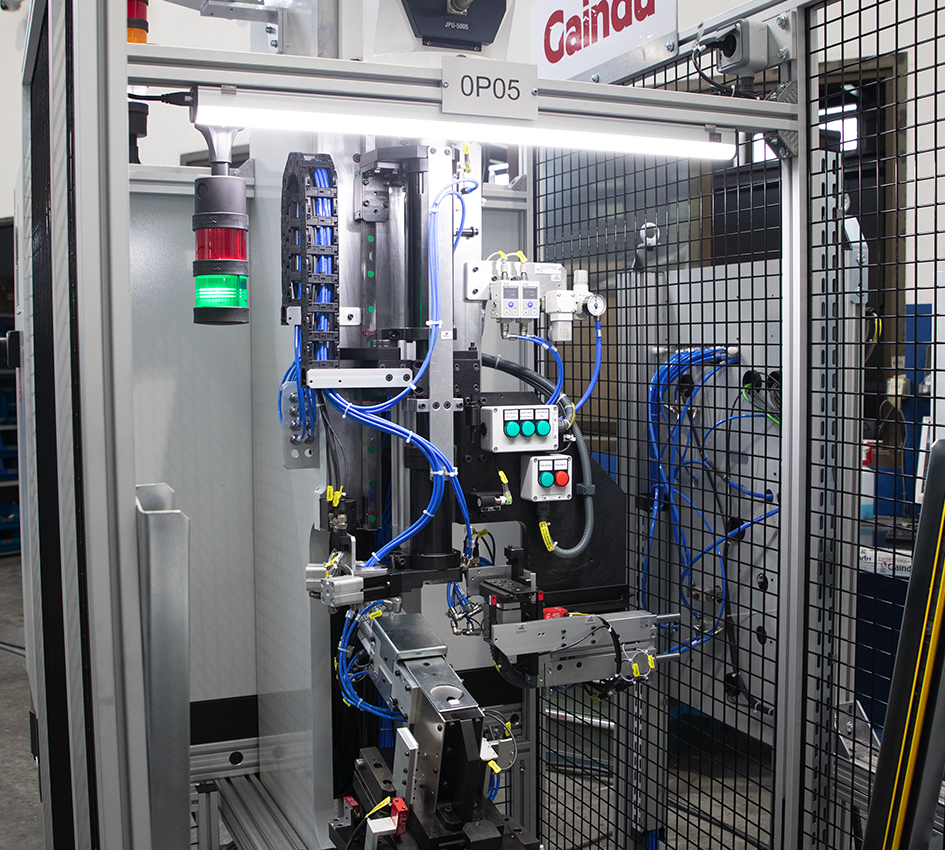

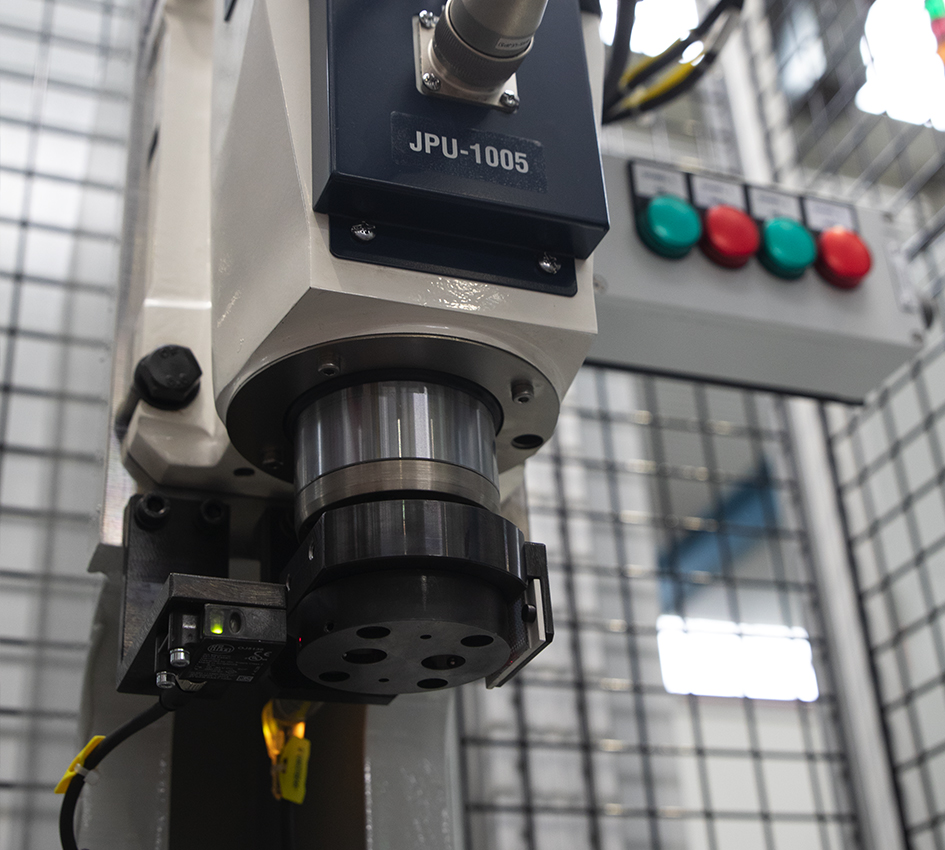

Estaciones en Línea | Apriete automático de pernos

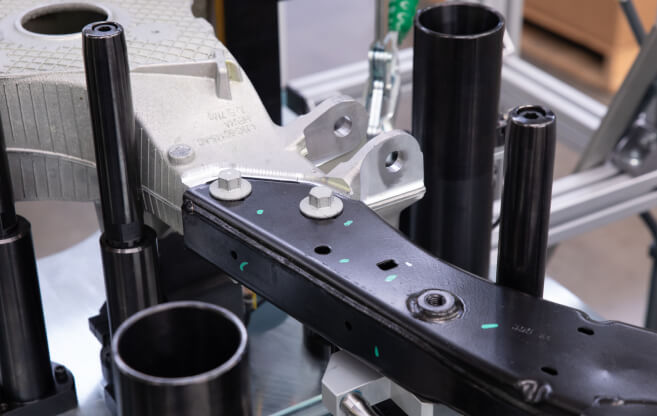

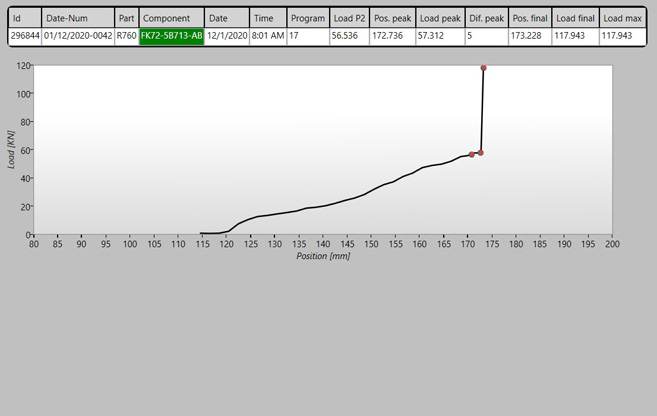

El palé llega a la estación de apriete y todos los pernos se aprietan simultáneamente con múltiples husillos de apriete que controlan el par y el ángulo de la secuencia. Hay un perno que es diferente (más corto) a los demás, por lo que la posición correcta de todos los pernos se controla con sensores.

OPERACIONES

Estaciones en Línea | Estación de retrabajo

Antes de la inspección final, hay una cámara para leer el código 2DM de la carcasa y si alguna de las operaciones anteriores no fue correcta, la paleta se mueve automáticamente a un transportador de rechazo. Al final de este transportador de rechazo, una HMI le mostrará al operador la razón de ser una pieza NOK y habrá un banco para desmontar toda la carcasa.

Tecnologías integradas

DESCARGAR CASO DE ESTUDIO¿Está interesado en saber más sobre cómo podemos ayudarle?

CONTÁCTENOS